Rovalが発表した新型ホイールセット、Rapide CLX SprintとRapide CLX IIIは、従来の設計セオリーを根底から覆す「フロントハイ、リアロー」という革新的な設計思想を具現化した製品だ。

新型Rapide CLXでなぜこの非対称なリムハイトが採用されたのか、その科学的根拠と開発プロセスは、風洞実験やCFD、CTスキャンといった最先端の開発手法や解析データに基づいている。

Arris社との共同開発によるコンポジットスポークや、安全性を飛躍的に高めたFlatStopビードフックなど、搭載される全技術を多角的に分析し、製品が持つ真の価値と今後のロードホイール設計に与えるであろう展望を詳説する。

今回は、スペシャライズド本社でROVALの開発責任者の方にお話を伺いホワイトペーパーには書かれていないポイントもまとめた。

常識を覆す、新時代のエアロダイナミクス

彼らの徹底的な研究開発が導き出した結論は、ホイールセットが受ける空気抵抗の実に90%がフロントホイールに起因するという事実である。

バイクとライダーが前進する際、最初にクリーンな空気の流れ(層流)に接触するのはフロントホイールであり、ここでの空気の剥離や乱流の発生がシステム全体の空気抵抗を大きく左右する。

一方、リアホイールは、フレーム、ライダーの脚、そしてフロントホイール自身が生成した乱流の中を通過するため、リムハイトを高くすることによる空力的な恩恵はフロントに比べて著しく小さい。

この基本原理に基づき、Rovalは新たな設計思想を確立した。

それは、空力性能の向上という恩恵が最も大きいフロントホイールのリムハイトを最大化し、その効果が限定的なリアホイールでは軽量化と反応性を優先してリムハイトを低く抑えるという「フロントハイ、リアロー」のアプローチである。

この思想は、単なるコンポーネント単体の最適化ではなく、バイク全体を一つのシステムとして捉え、総合的なパフォーマンスを最大化しようとするシステム思考の表れである。Rapide CLX SprintとRapide CLX IIIは、この明確な科学的根拠に裏付けられた、新時代のエアロダイナミクスを体現するホイールセットとして誕生したのだ。

エアロダイナミクスデーター

空力性能の違いは、まずその根本的な設計思想と、それを具現化したリム形状に起因している。冒頭で記した通り、Rovalの開発チームは、バイクとライダーが受ける空気抵抗の約90%がフロントホイールに起因するという事実に着目した。

このため、最新世代のSprintとCLX IIIでは、空力効果が最も大きいフロントのリムハイトを高くし、影響の少ないリアは軽量化を優先するという「フロントハイ、リアロー」のコンセプトが採用されている。

一方、旧世代のRapide CLX IIは、フロントの安定性を重視しつつも、リアにさらに深いリムを採用する、より伝統的なアプローチを取っていた。この設計思想の違いが、各モデルの空力特性を決定づけている。

|

モデル |

フロントリムハイト |

リアリムハイト |

フロントリム外幅 (最大部) |

リアリム外幅 (最大部) |

|

Rapide CLX Sprint |

63mm |

58mm |

35mm |

34.4mm |

|

Rapide CLX III |

51mm |

48mm |

35mm |

31.3mm |

|

Rapide CLX II |

51mm |

60mm |

35mm |

30.7mm |

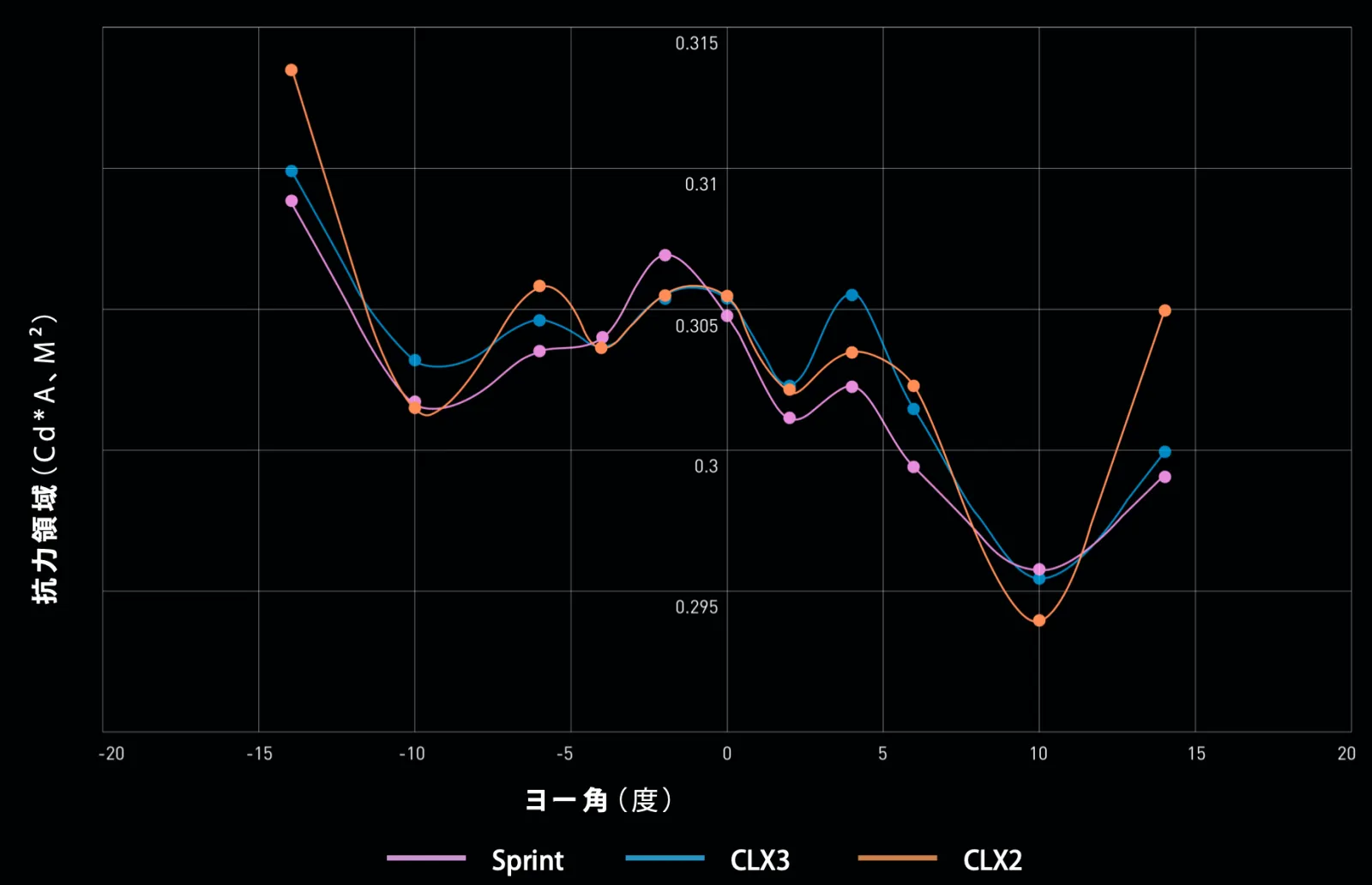

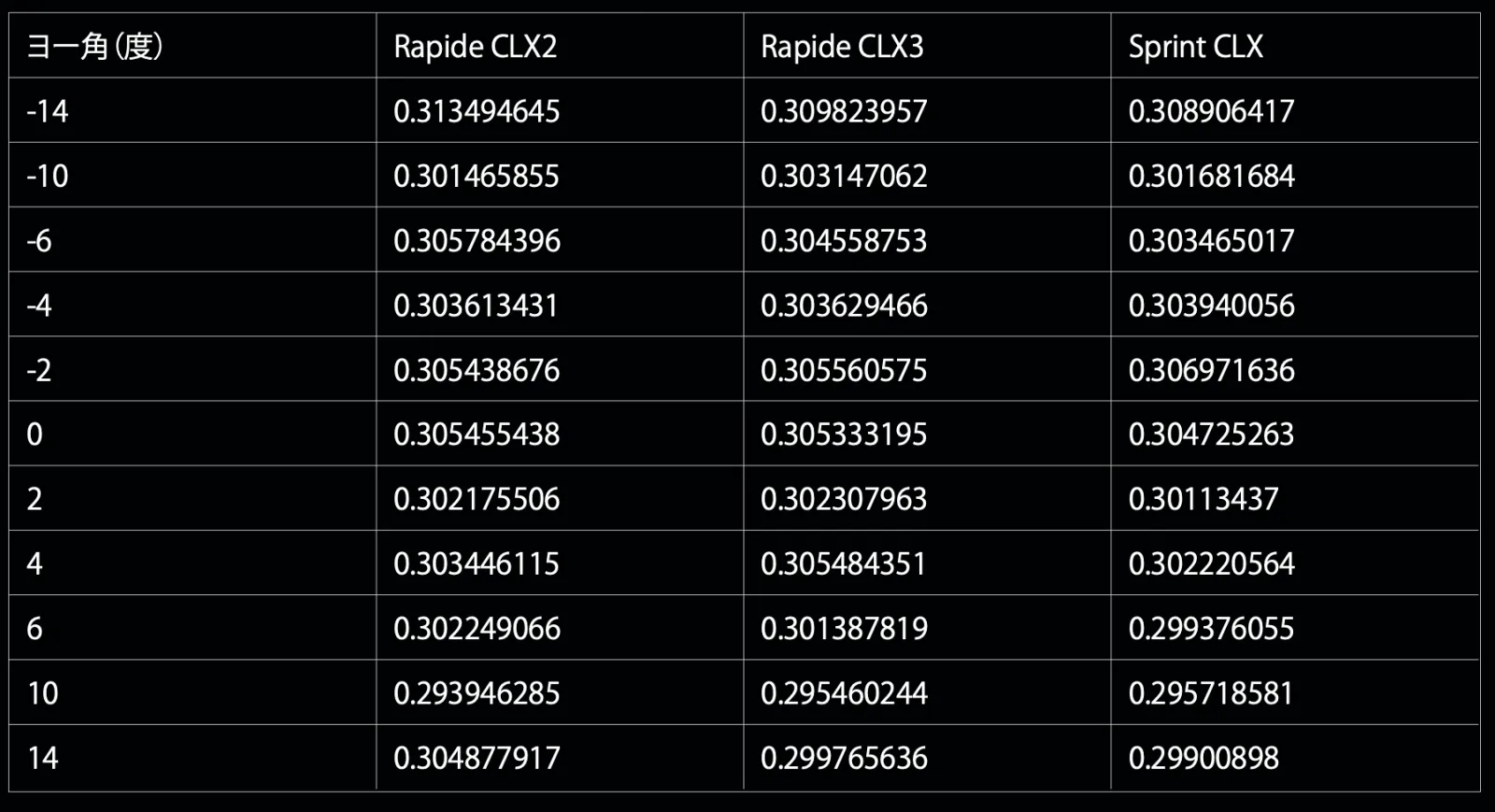

空気抵抗 (CdA) の比較

空気抵抗係数(CdA)は、ホイールの純粋な空力性能を示す指標だ。Rovalが公開したヨー角(横風の角度)に対するCdAの比較データは、3モデルの性能差を明確に示している。

Rapide CLX Sprint: 0度から±14度の主要なヨー角全域において、最も低い空気抵抗(CdA)を示す傾向がある。特に0度(真正面からの風)では0.3047と最も優れた数値を記録し、ヨー角が大きくなるにつれてセイル効果を発揮し、6度や14度といった角度でも極めて低い抵抗値を維持する。これは、最も深いリムハイトを持つSprintが、純粋な空力性能で他を圧倒することを示している。

Rapide CLX III: 前作CLX IIとほぼ同等の空力性能を持ちながら、特定のヨー角(-14度、6度、14度など)ではCLX IIを上回る性能を見せる。これは、リム形状の最適化により、215gという大幅な軽量化を達成しつつも、空力性能を犠牲にしていないことを意味している。

Rapide CLX II: 発売当時は非常に優れた空力性能を誇ったが、最新モデルと比較すると、特にヨー角がついた状況でわずかにCdAが高い傾向が見られる。しかし、その差は極めて小さく、依然としてトップクラスのエアロホイールであることに変わりはない。

ROVALの開発責任者の方に直接伺ったところ、これらのDrag値は加重平均計算を行い空力性能を出している。単一ポイントのDragは意味がなく、自然界で出現率の高い0〜10°、0〜-10°に重み付けがされているようだ。

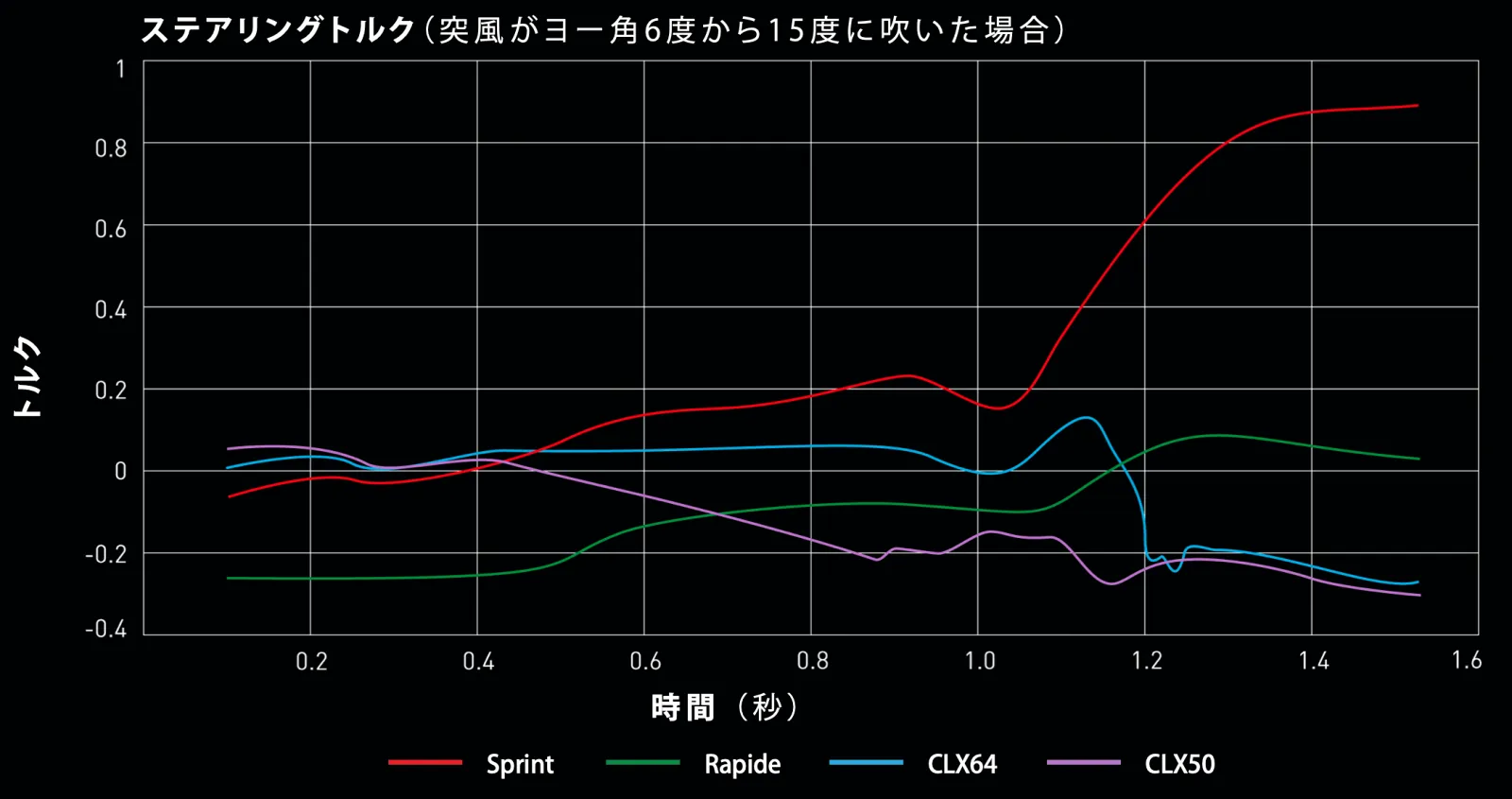

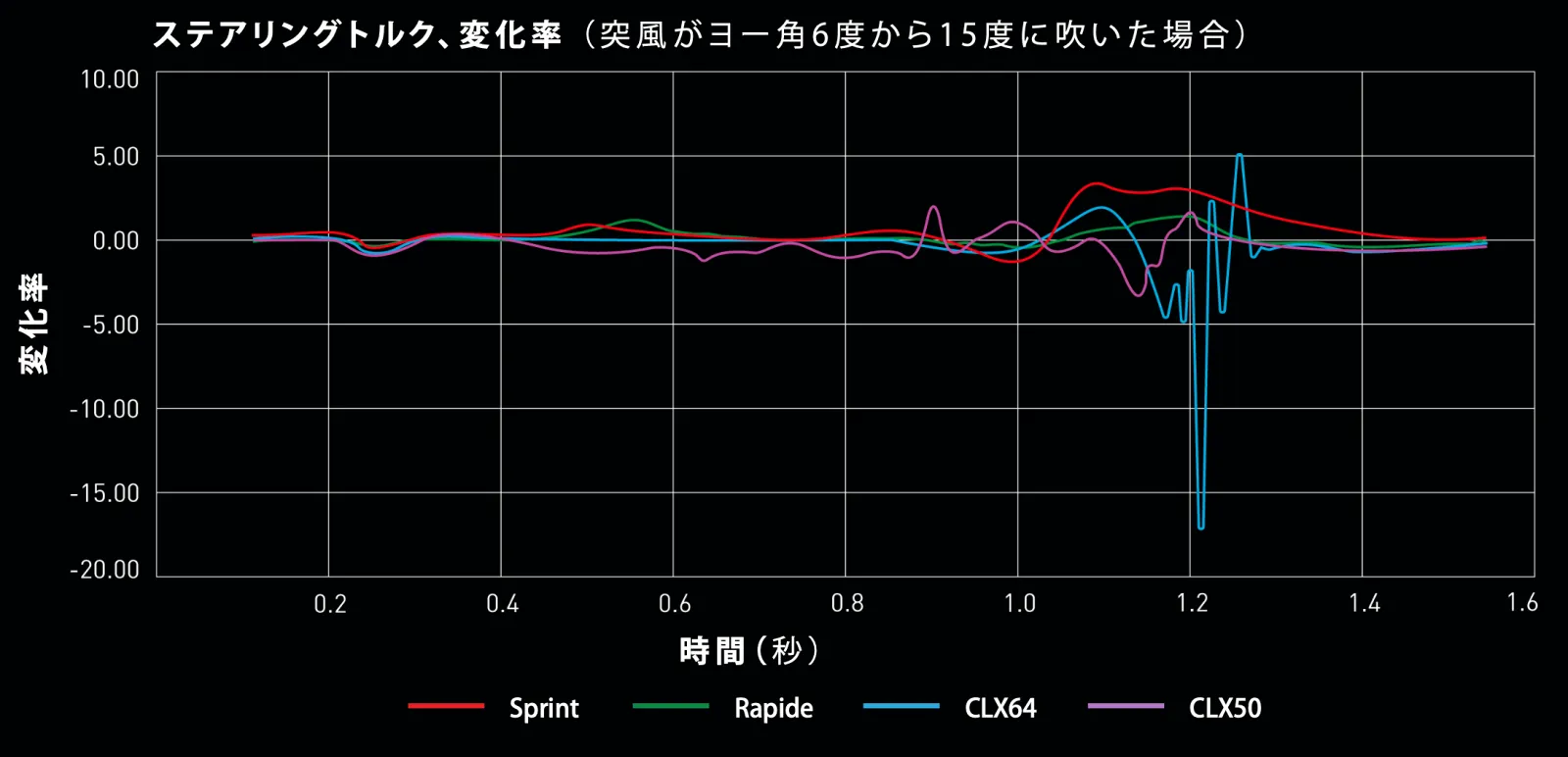

横風安定性 (ステアリングトルク) の比較

ディープリムホイールにおいて、空力性能と同じくらい重要なのが横風安定性だ。Rovalは、突風に対するステアリングトルク(ハンドルに発生するねじれ)の変化を測定することで、この安定性を評価している。

Rapide CLX III (グラフ中 “Rapide”): 51mmというリムハイトにもかかわらず、ステアリングトルクの変化が非常に穏やかで、よりリムハイトの低い旧型のCLX50に匹敵するほどの安定性を示している。これは、ライダーが予測しやすく、コントロールしやすいハンドリング性能を重視した設計の成果だ。

Rapide CLX Sprint (グラフ中 “Sprint”): 最もリムハイトが高いため、絶対的なトルク値は大きくなる。しかし、トルクの変化率が穏やかで予測しやすいため、経験豊富なライダーは挙動をコントロールしやすいとされている。これは、絶対的な安定性よりも最高速を優先する、スプリント特化型の設計思想を反映している。

Rapide CLX II: 前作CLX IIは、フロント51mm、リア60mmという構成で、フロントの安定性を高める設計がなされていた。Rovalによると、CLX IIはリムハイト50mmのホイールと比較して、突風時の安定性が25%向上しているとされている。これは、CLX IIIが達成した安定性の高さの基礎となった技術と言える。

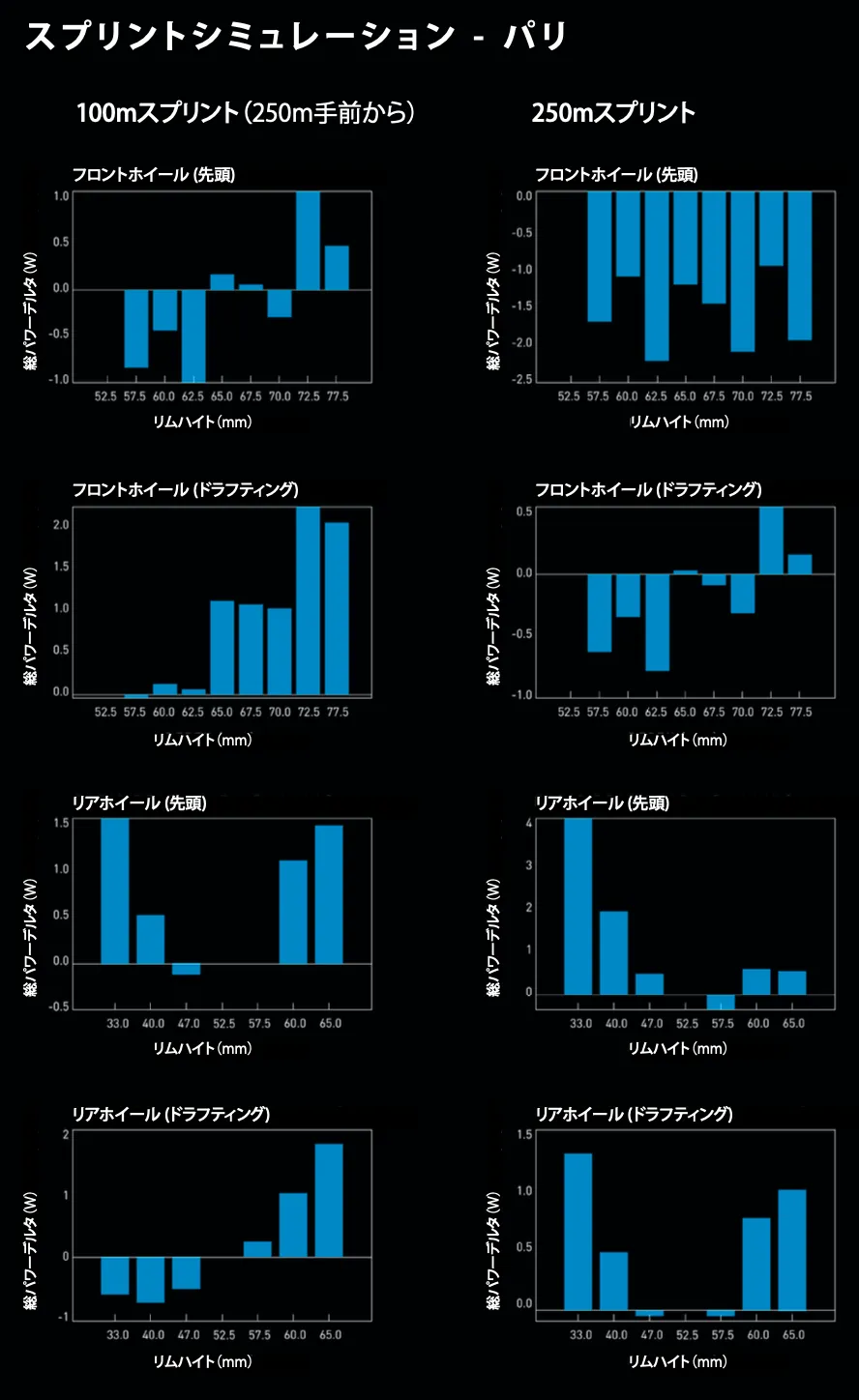

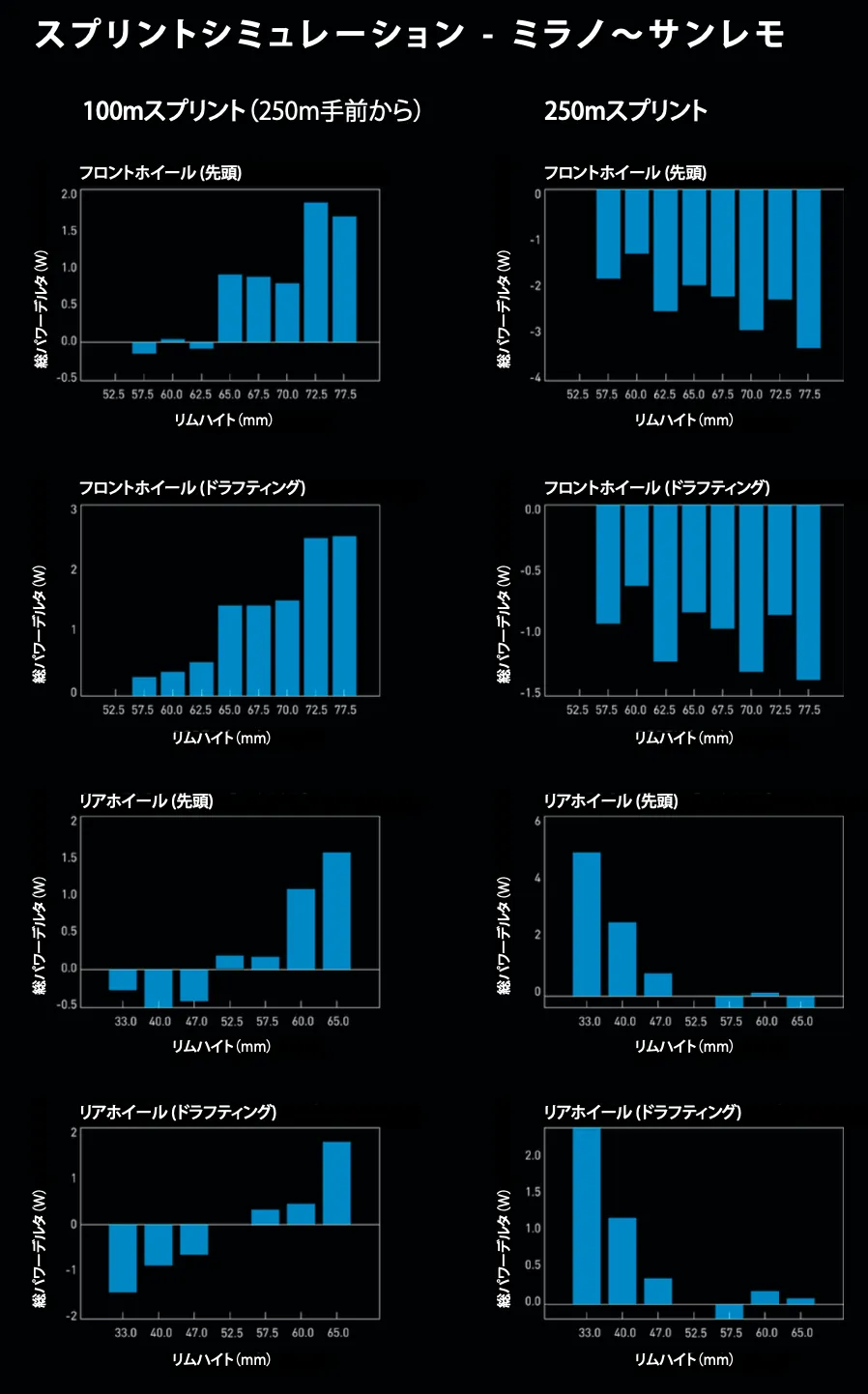

スプリントシミュレーションにおける性能差

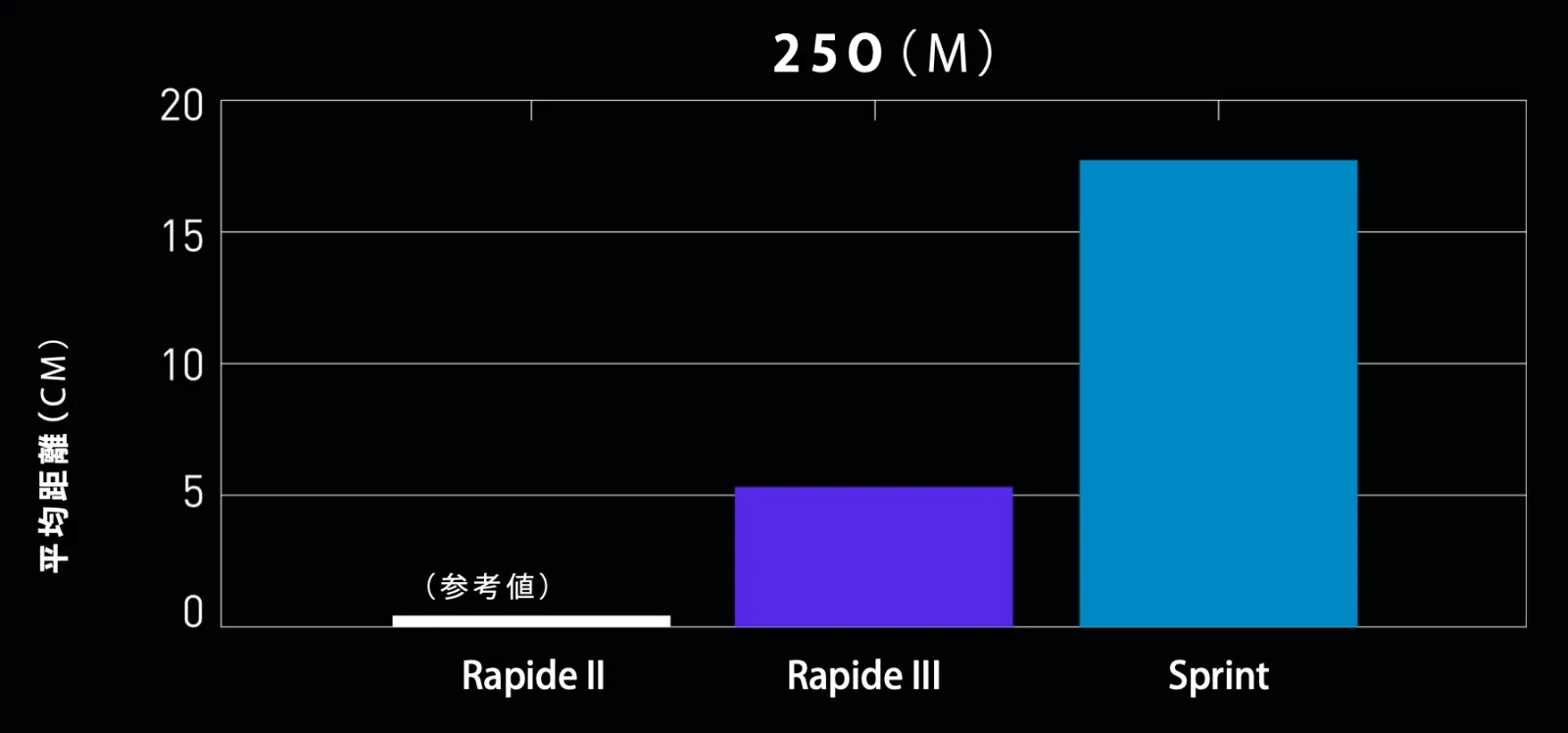

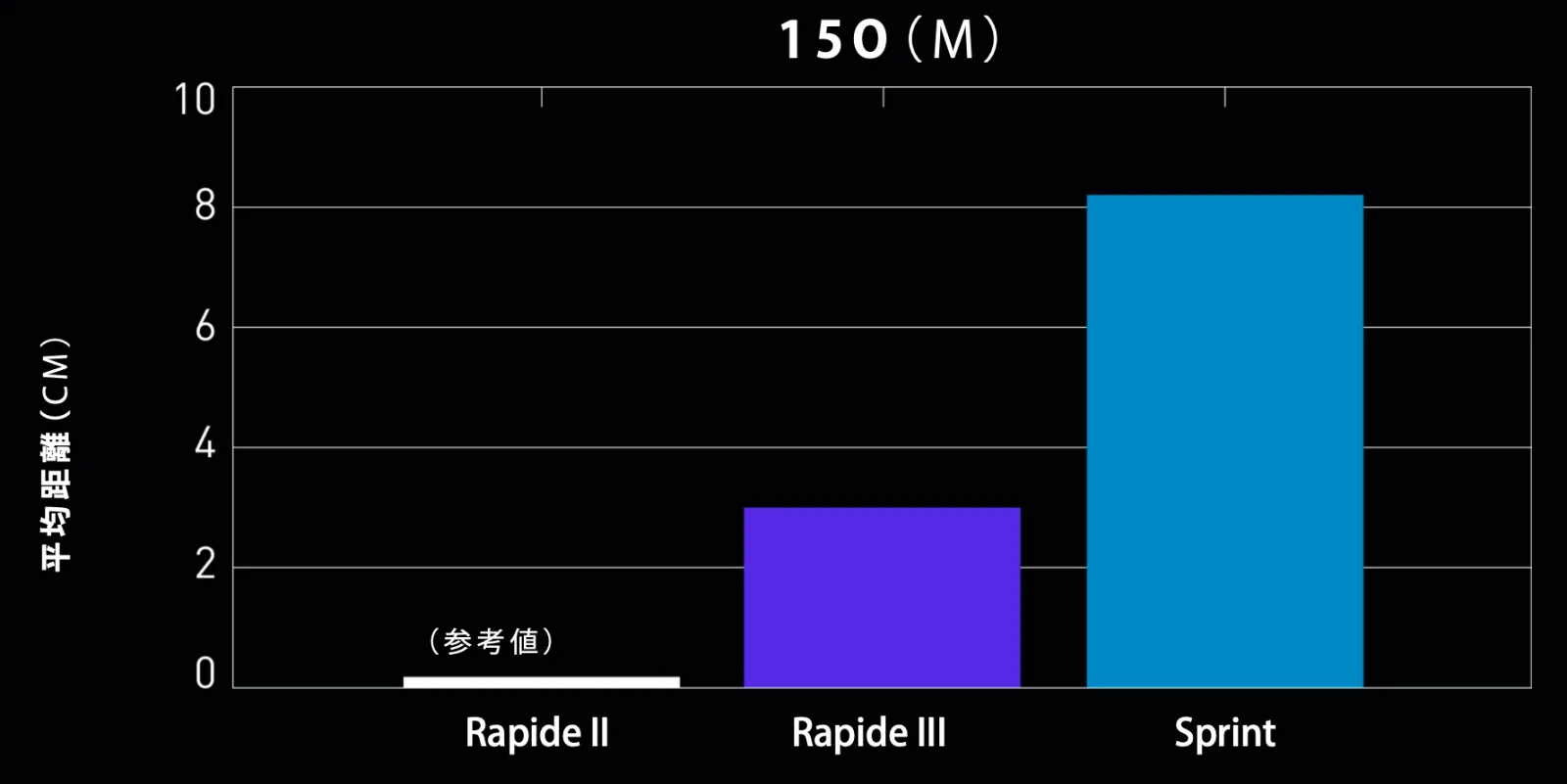

Rovalは、MATLABを用いた詳細なシミュレーションにより、実際のレースシナリオにおける性能差を定量化した。

250mスプリント: ゴール手前250mから、時速55km/h、1400Wでスプリントを開始した場合、Rapide CLX SprintはRapide CLX IIに対してゴールラインで18cmもの差をつける。

150mスプリント: より短い150mのスプリントでも、SprintはCLX IIに対して約8cmの差をつける。

このシミュレーションは、高速域ではリムハイトを高くすることによる重量増のデメリットを、空力性能の向上がはるかに上回ることを示している。Rapide CLX IIIは、このシミュレーションではSprintとCLX IIの中間の性能を示しており、軽量性と空力性能のバランスが取れていることがわかる。

エアロダイナミクスの結論

Rapide CLX Sprint: 純粋な空力性能において、3モデルの中で最速。特に高速スプリントや平坦路での独走など、空気抵抗が勝敗を分ける場面で最大の効果を発揮する。

Rapide CLX III: 前作CLX IIと同等の空力性能を持ちながら、大幅な軽量化と、より優れた横風安定性を実現する。空力、重量、ハンドリングのバランスが最も優れており、オールラウンドな性能を求めるライダーにとって最良の選択肢だ。

Rapide CLX II: 発売から数年経った今でも非常に高い空力性能と安定性を誇るベンチマーク的な存在。しかし、最新世代と比較すると、純粋な空力性能ではSprintに、重量と安定性のバランスではCLX IIIに一歩譲る形となる。

開発思想とプロセス:科学が導き出した最適解

Rapide CLX SprintおよびIIIの開発は、単なる製品改良の枠を超え、勝利という唯一の目的のために科学的知見を結集させたプロジェクトであった。その原動力となったのが、スペシャライズド社内のエンジニアやデザイナーで構成される「スペシャライズド・サイエンスクラブ」である。

彼らは、ツール・ド・フランスのシャンゼリゼでのゴールスプリントのような、サイクリング界の象徴的な舞台でアスリートに決定的なアドバンテージを提供することを夢見て、既成概念にとらわれない挑戦を開始した。

統合的開発アプローチ

開発チームは、カリフォルニア州モーガンヒルにあるスペシャライズド本社の最先端施設を最大限に活用した。

自社保有の風洞施設「Win Tunnel」での実証実験、数千ものリム形状を仮想空間で検証する数値流体力学(CFD)モデリング、そしてペダリング動作を忠実に再現するマネキンを用いた実走に近い環境でのテストを繰り返し行った。

このプロセスは、ホイール単体ではなく、タイヤと一体となったシステムとして、さらにはライダーを含めたパッケージ全体として性能を最適化するという、極めて統合的なアプローチに基づいている。

この開発手法の中でも特に注目すべきは、CTスキャナー(コンピュータ断層撮影)の活用である。CTスキャンを用いることで、タイヤがリムに装着され、空気が充填された状態の内部構造を非破壊で、かつミクロン単位の精度で可視化することが可能になった。

これにより、エンジニアはタイヤのビードがリムのフックにどのように嵌合し、ケーシングがどのように変形するかを正確に把握できる。この詳細な3Dデータは、CFD解析の入力値として用いられ、シミュレーションの精度を飛躍的に向上させた。

これは、単に外形的な空力性能を追求するだけでなく、タイヤの変形に起因する転がり抵抗という、もう一つの重要な要素を科学的に解明し、最適化しようとする試みであり、Rovalの技術的優位性の源泉となっている。

最適リム内幅の特定、なぜ21mm?

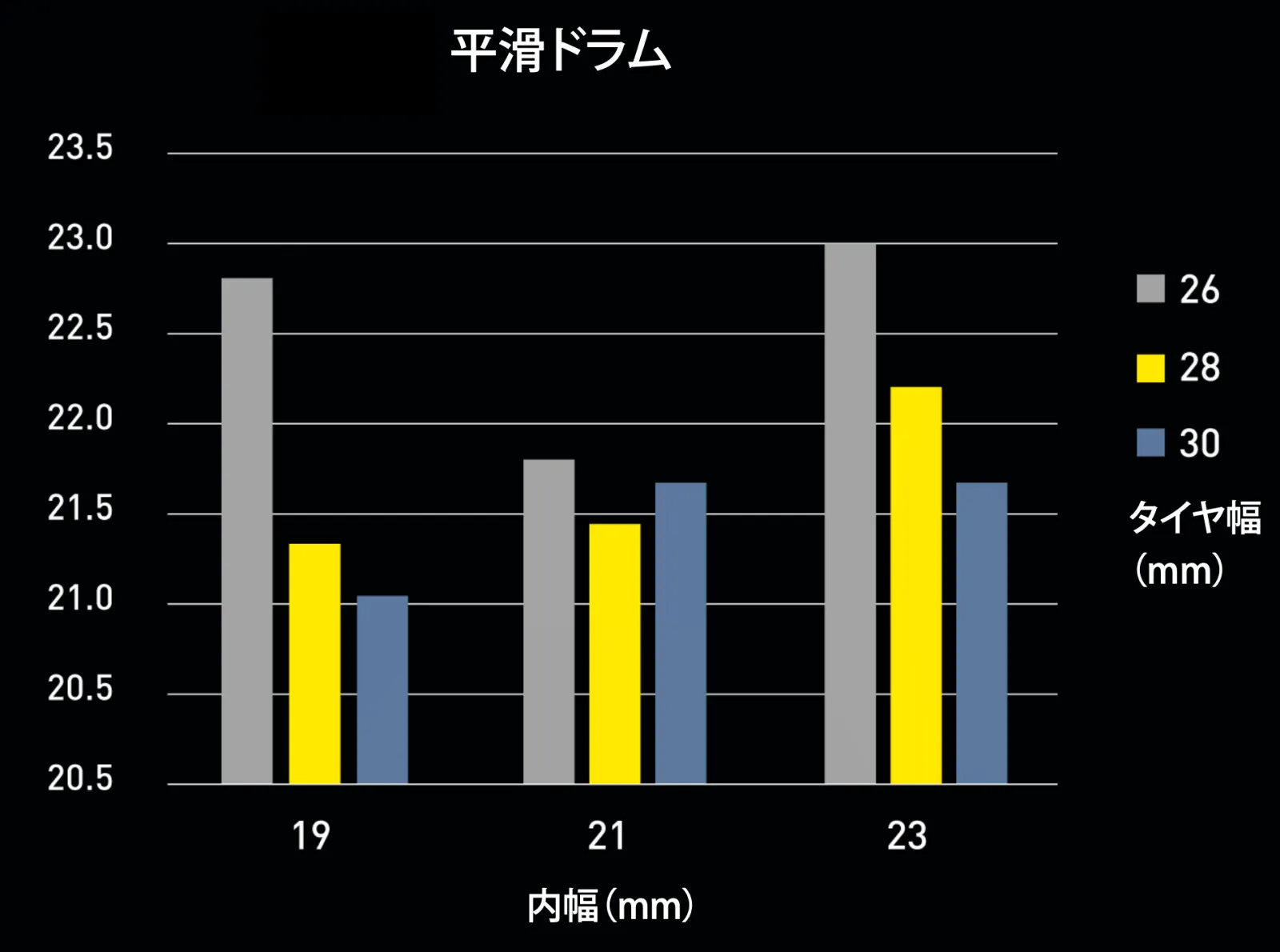

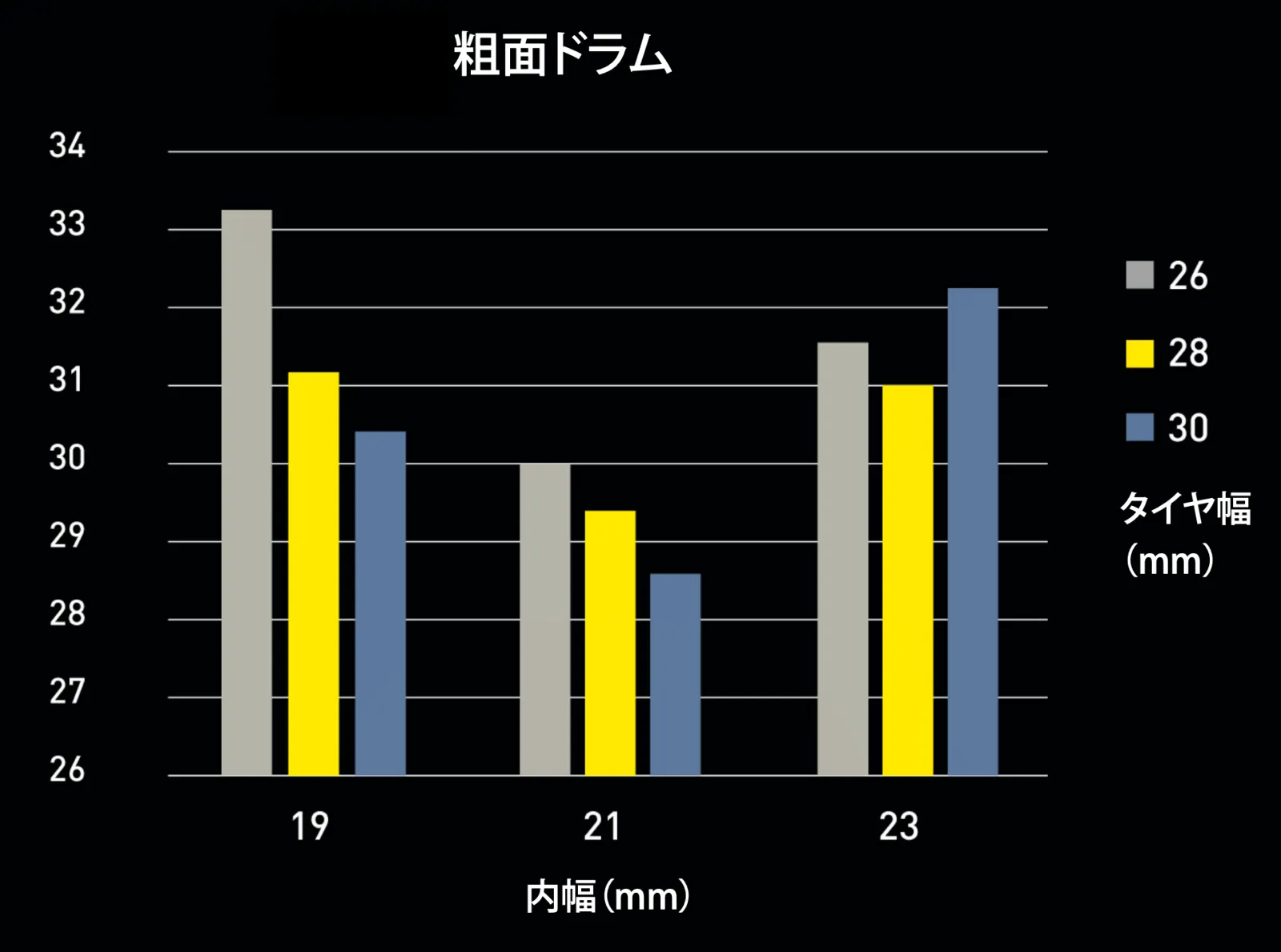

開発プロセスにおいて、チームはまず世界最速と評される自社のタイヤ「RapidAir 28c」を基準に、最適なリムとタイヤの組み合わせの探求から着手した。

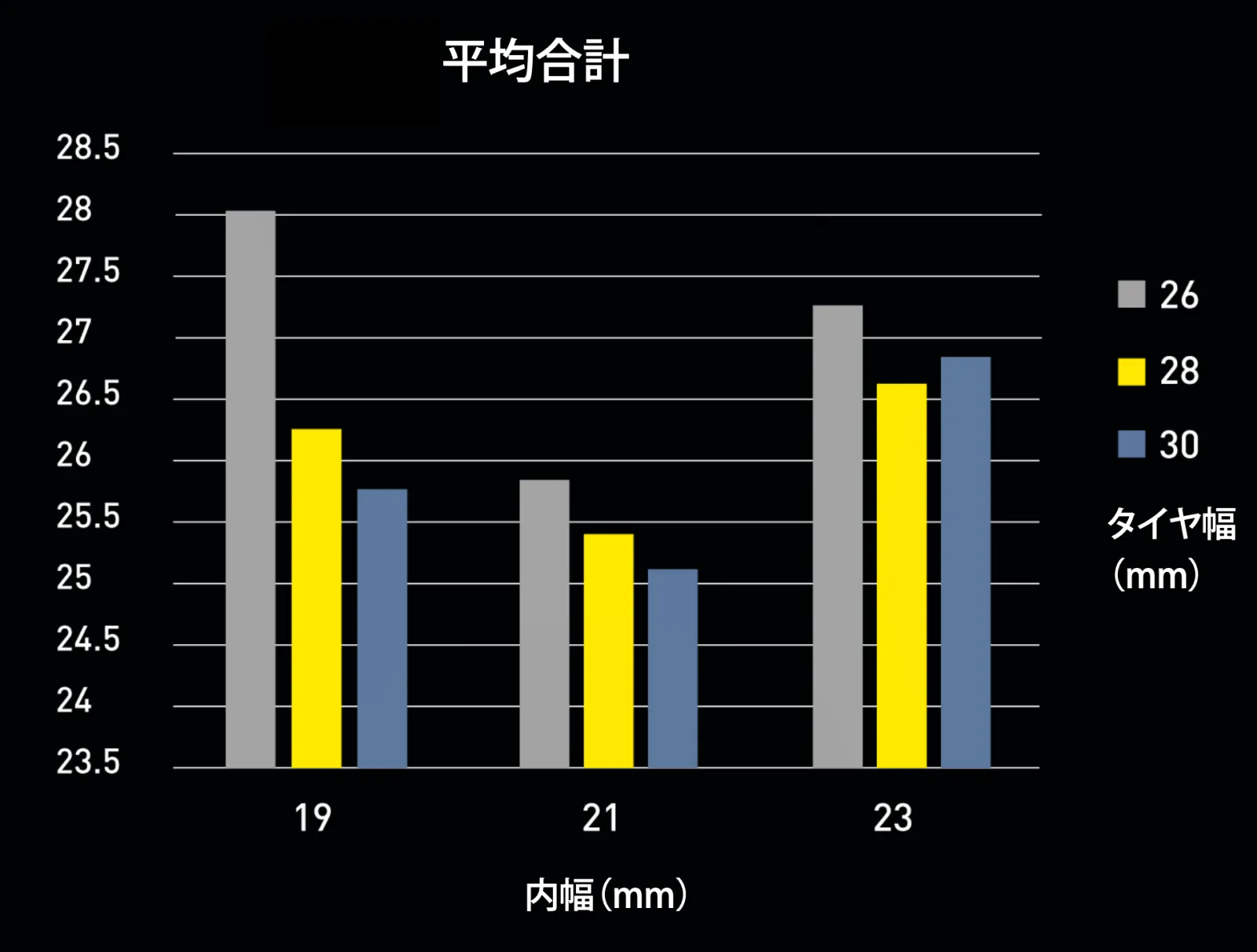

滑らかな路面を模した「平滑ドラム」と、石畳のような荒れた路面を想定した「粗面ドラム」という2種類のテスト装置を用い、様々なリム内幅とタイヤの組み合わせにおける転がり抵抗を計測した。その結果、ある共通の傾向が明らかになった。

それは、リムの内幅が21mmの時に、転がり抵抗が著しく低減するという事実である。

提供されたデータグラフによれば、リム内幅が19mmから23mmへと広がるにつれて、転がり抵抗(パワー損失)は減少し、21mmで最小値に近い値を示す。

さらにCTスキャンとCFD解析を組み合わせた結果、空力性能の観点からは、リムの最大外幅がタイヤの実測幅よりわずかに(約1mm)広い場合に、空気の流れが最もスムーズになることが判明した。

これらの転がり抵抗と空力性能のテスト結果を統合し、Rovalは「内幅21mmのリム」と「公称28mm幅のタイヤ」の組み合わせが、あらゆる側面で最もバランスの取れた、最速のセットアップであると結論付けたのである。

技術仕様の徹底解析

| 項目 | Rapide CLX Sprint | Rapide CLX III |

|---|---|---|

| 用途 | ロードレース(スプリント、平坦高速コース特化) | ロードレース(オールラウンド) |

| リムハイト (F/R) | 63mm / 58mm | 51mm / 48mm |

| リム内幅 | 21mm (共通) | |

| リム外幅 (最大部, F/R) | 35mm / 34.4mm | 35mm / 31.3mm |

| 重量 (セット) | 1395g (バルブ・テープ込) | 1305g (バルブ・テープ込) |

| ハブ | Roval Low Flange Hub, DT Swiss 180 EXP 36T internals, Sinc Ceramic Bearings (共通) | |

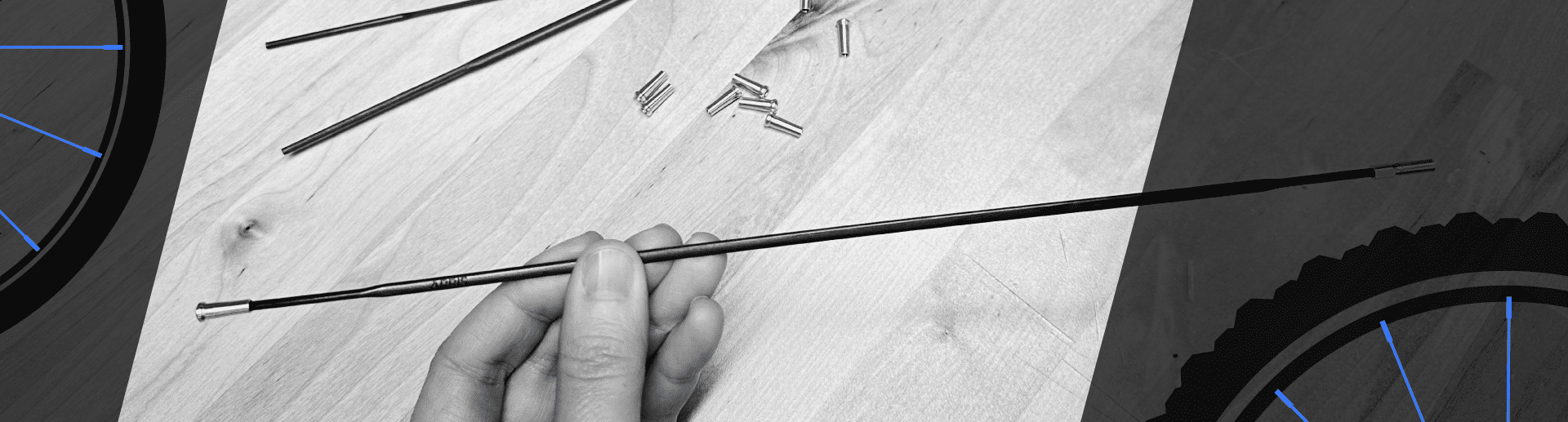

| スポーク | Arris社製 Rovalコンポジットエアロスポーク (共通) | |

| 推奨タイヤ | RapidAir TLR 28mm (共通) | |

| 価格 (税込) | 488000円 | |

この仕様比較から、両モデルの設計思想が読み取れる。

Sprintは空力性能を最優先し、フロントに63mmという極めて高いリムハイトを採用。リアも58mmと高く、高速巡航時のアドバンテージを最大化する設計である。一方のIIIは、フロント51mm、リア48mmとハイトを抑え、前作CLX II比で215gという大幅な軽量化を実現。

これにより、登坂性能や加速性能を向上させ、より幅広いコースプロファイルに対応する万能性を手に入れている。ハブやスポークといった基幹部品を共有することで、Rovalの最新技術の恩恵を両モデルで享受できる点も特筆すべきである。

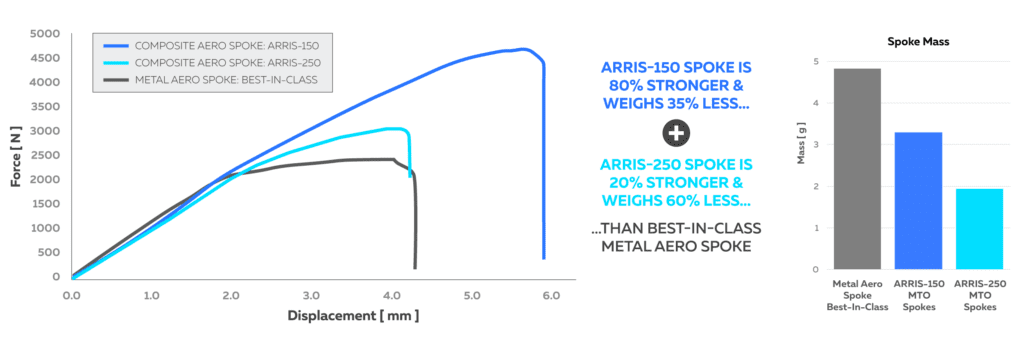

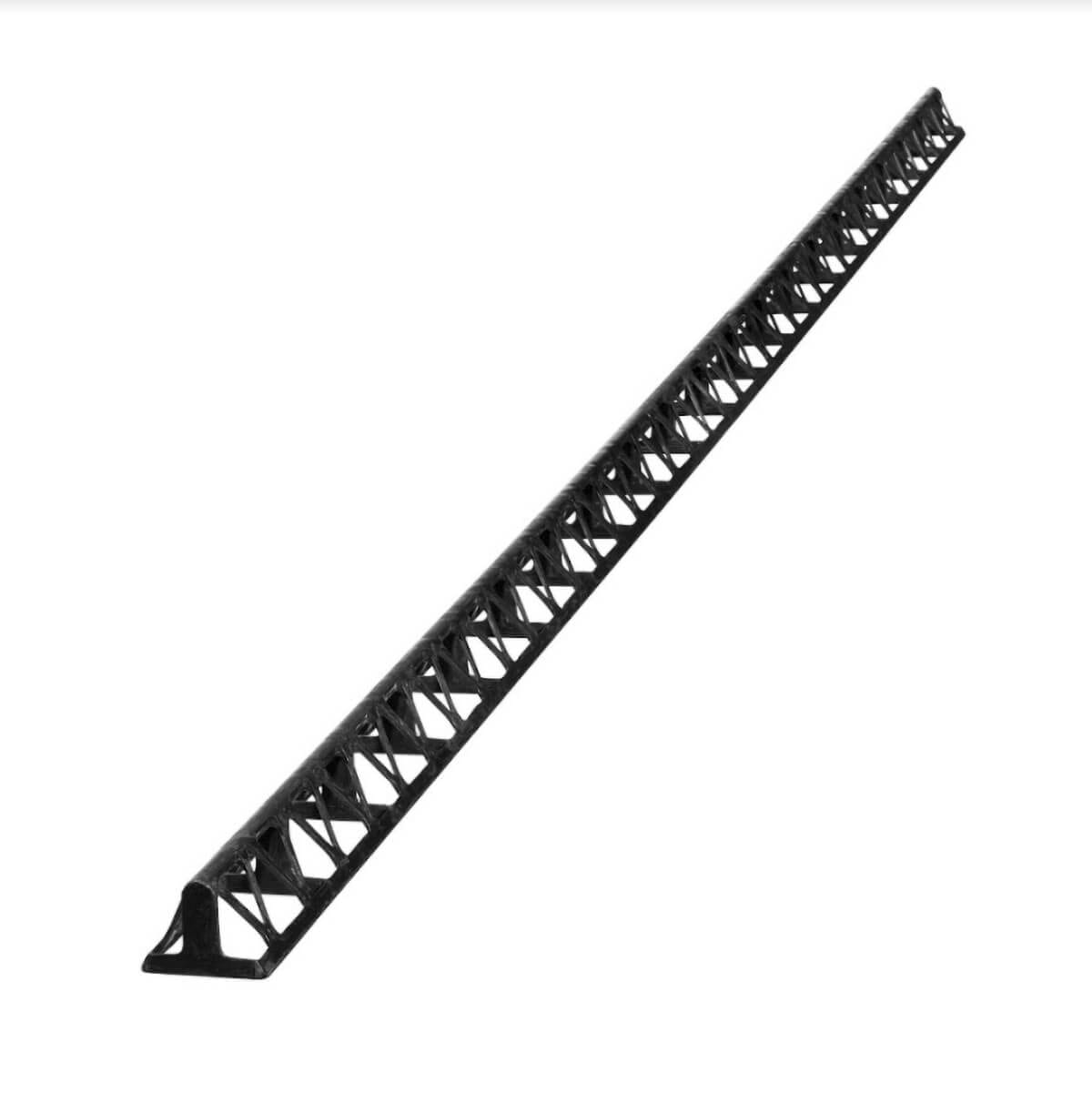

このスポークの核心技術は、Arris社が特許を持つ「Additive Molding™」と呼ばれる製造プロセスにある。これは、連続した炭素繊維(またはガラス繊維)を熱可塑性樹脂に含浸させ、3次元的に繊維の配向を精密に制御しながら成形する自動化技術である。

これにより、部品にかかる応力ベクトルに沿って繊維を配置することが可能となり、最小限の材料で最大限の強度と剛性を引き出すことができる。結果として生まれたRovalコンポジットスポークは、チタン製のヘッドを持ち、1本あたりの重量はわずか1.9g。

これは同等の強度を持つスチールスポークより1.7g軽く、強度は63%も優れている。ホイールセット全体では、実に96.6gもの回転質量の削減を達成しており、これは加速性能に絶大な効果をもたらす。

この技術の採用は、単なる部品供給に留まらない。RovalがArris社と深いレベルで協業し、独自の製造技術を製品に組み込んだことは、他社が容易に模倣できない技術的優位性を確立したことを意味する。これは、将来の製品開発においても継続的なアドバンテージとなる戦略的な選択と言えるだろう。

ROVAOの開発責任者の方によると、ARRIS社製のカーボンスポークは長さごとに専用の金型を用意している。RAPIDEのリムとハブに合わせてできるだけブレード部分を長くして、円柱部分を短くする設計が行われている。これにより、空力性能の大幅な向上が見込める。

材料の優位性:連続繊維熱可塑性複合材料

Arrisが採用する熱可塑性複合材料は、自転車業界で一般的に使用されてきた熱硬化性複合材料(エポキシ樹脂ベースのCFRP)と比較して、いくつかの明確な優位性を持つ。この材料選択もまた、Additive Molding技術の利点を最大限に引き出すための戦略的な判断である。

最大の違いは、熱に対する挙動にある。熱硬化性樹脂は一度硬化すると元に戻らないが、熱可塑性樹脂は再加熱することで軟化し、再成形が可能である。この特性は、製品のライフサイクル全体に大きなメリットをもたらす。

第一に、製造プロセスで発生した端材や、使用済みの製品をリサイクルし、新たな製品の原料として再利用できるため、持続可能性が大幅に向上する。第二に、損傷した部品を加熱して修理することも理論的には可能であり、製品寿命の延長に繋がる。

さらに、熱可塑性複合材料は、一般的に熱硬化性複合材料よりも高い耐衝撃性と靭性(破壊に対する抵抗力)を示す。これは、落車や石はねなどの不測の事態が想定される自転車部品において、信頼性を高める上で極めて重要な特性である。

また、金属部品との共成形が容易であり、スポークにおけるカーボン本体と金属製エンドパーツの強固な一体化を実現する基盤技術となっている。Arrisはこれらの材料を自社で開発・製造しており、材料から最終製品まで一貫した品質管理を可能にしている。

サーモプラスチック(熱可塑性)カーボンとは? ― チョコレートとクッキーで理解する違い

自転車の世界で「カーボン」と呼ばれる素材は、正しくは「炭素繊維強化プラスチック(CFRP)」だ。

これは炭素繊維を樹脂(プラスチック)で固めた複合材料だが、その樹脂には大きく分けて2つのタイプが存在している。それが「熱可塑性(サーモプラスチック)」と「熱硬化性(サーモセット)」であり、両者は熱を加えたときの反応が根本的に異なる。

熱可塑性プラスチック:何度でも形を変えられる「チョコレート」

熱可塑性プラスチックは、熱を加えると柔らかく溶け、冷やすと再び固まる性質を持っていいる。身近なもので例えるなら、板チョコレートのようなものだ。溶かして型に流し込めば好きな形のチョコレートが作れ、それをもう一度溶かして別の形にすることも可能である。

この性質は、分子の結びつきが比較的弱いため、熱エネルギーによって分子が自由に動き回れるようになることで生まれる。この特性により、リサイクルや再加工が容易で、耐衝撃性にも優れるという利点がある。

熱硬化性プラスチック:一度固まったら戻らない「クッキー」

一方、熱硬化性プラスチックは、最初は液状だが、一度熱を加えて硬化させると、分子同士が強力な化学結合(架橋構造)でがっちりと結びつく。こうなると、再び熱を加えても溶けることはなく、元の液状には戻らない。

これは、クッキー生地を一度オーブンで焼くと、二度と元の生地に戻せないのと同じ原理である。この強固な分子構造により、非常に高い剛性、強度、そして優れた耐熱性を持つが、リサイクルは困難になる。

なぜフレームやリムは「熱硬化性」で、スポークは「熱可塑性」なのか?

この二つの素材は、それぞれの長所を活かして、自転車の異なる部品に「適材適所」で使われている。

フレームとリム:「カチッとした剛性」が命の熱硬化性

自転車のフレームやリムは、ライダーのパワーを逃さず推進力に変え、高速コーナリングでもよれない「剛性」が最も重要な性能の一つだ。熱硬化性カーボンは、一度固まると変形しにくいという特性から、この要求に完璧に応える。

また、製造工程でカーボンシートを金型に貼り重ねていく手法は、応力のかかる部分だけを厚くするなど、緻密な強度設計を可能にし、究極の軽量化と性能を両立させることができる。リムブレーキから発生する高温にも耐えられる優れた耐熱性も、リム材料として選ばれる重要な理由だ。

Arrisのスポーク:「しなやかな強さ」を求める熱可塑性

Arrisがスポークに熱可塑性カーボンを採用したのは、フレームとは異なる性能が求められるからだ。スポークは、路面からの衝撃や、石はねといった予期せぬ外力に晒される可能性がある。

熱可塑性樹脂は、熱硬化性樹脂に比べて衝撃を吸収する能力(靭性)が高く、パキッと割れてしまうのではなく、しなやかに耐える特性がある。これは、ホイール全体の耐久性と信頼性を高める上で大きなメリットとなっている。

さらに、Arris独自の「Additive Molding」という先進的な製造技術は、熱可塑性樹脂の「再加熱して成形できる」という特性と非常に相性が良く、自動化による効率的な大量生産を可能にしている。

また、リサイクルが可能であるため、環境負荷が低いという現代的な価値も提供している。

このように、同じ「カーボン」という名前でも、その中身である樹脂の性質によって全く異なる個性が生まれる。

伝統的に高い剛性が求められるフレームやリムには熱硬化性が、そしてArrisのスポークのように耐久性や新しい製造法との親和性が重視される部品には熱可塑性が採用されており、それぞれが自転車の性能を進化させるために最適な役割を担っている。

以下に、主要な競合スポーク技術との比較をまとめる。

| 特性 | Arris | Sapim CX-Ray (スチール) | Hunt TaperLock (熱硬化性カーボン) | Berd PolyLight (UHMWPE) |

|---|---|---|---|---|

| 材料 | 熱可塑性カーボンファイバー | ステンレススチール | 熱硬化性カーボンファイバー | UHMWPEポリマー |

| 核心技術 | Additive Molding (共成形エンド) | 冷間鍛造 | TaperLock 機械的固定 | 織布ポリマー繊維 |

| 強度主張 | 金属エアロスポーク比2.7倍の重量比強度 | ベンチマーク | スチール比で高い剛性重量比 | スチール比12倍の強度重量比 |

| 保守性 | 交換可能 | 標準規格 | 交換可能 | 交換可能 |

| 主な利点 | 強度、重量、リサイクル性 | 信頼性、入手性 | 剛性、重量 | 振動吸収性、重量 |

| 主な課題 | 新技術、接合部の信頼性 | 重量、相対的に低い剛性 | 専用設計、コスト | 横剛性、空力性能 |

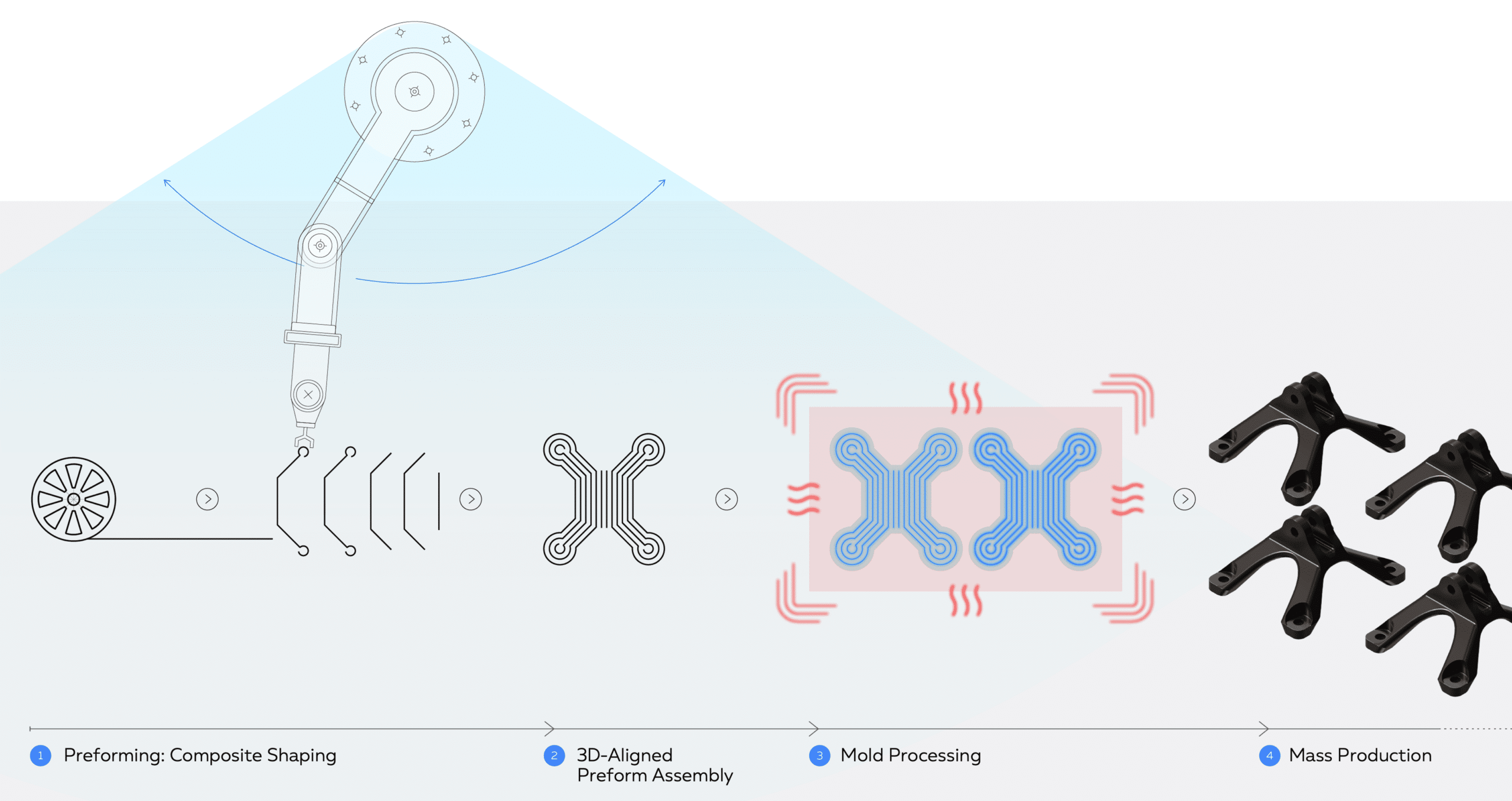

コラム:ARRIS Additive Moldingのプロセス

Additive Moldingのプロセスは、大きく3つのステップで構成される。これにより、従来の製造方法では両立が難しかった、複雑な三次元形状における最適な繊維配向と、大量生産に適した製造スピードを実現する。

-

ステップ1:プリフォーム形成 (Preforming) まず、トポロジー最適化ソフトウェアによって解析された応力ベクトルに基づき、ロボットアームが付加製造技術を用いて連続繊維(カーボンやガラス繊維など)に熱可塑性樹脂を含浸させながら積層する。これにより、部品の最終形状を構成する「プリフォーム」が作製される。この段階で、繊維が三次元的に最適な方向に精密に配置されることが、最終製品の卓越した機械的性能の鍵となる。

-

ステップ2:プリフォームの組み立て (Assembly) 次に、作製された複数のプリフォームが組み立てられる。この際、異なる材料(例えば、剛性が必要な部分にはカーボン繊維、靭性が必要な部分にはガラス繊維など)でできたプリフォームや、金属製のインサート部品、電子部品などを統合することが可能である。これにより、単一部品内に複数の機能を持たせる「多機能部品」の設計が実現する。

-

ステップ3:金型成形 (Mold Processing) 最後に、組み立てられたプリフォームは金型(モールド)にセットされ、熱と圧力が加えられる。この高速圧縮成形プロセスにより、プリフォームは最終的な部品形状に一体化・高密度化される。この工程によって、高い寸法精度、後処理を必要としない美しい表面仕上げ、そして製品ごとのばらつきが極めて少ない高い再現性が保証される。

このプロセスの本質的な革新性は、時間のかかる複雑な「繊維配向」の工程をロボットによる付加製造が担い、最終的な形状を確定させる「一体化」の工程を高速な圧縮成形が担う点にある。これにより、航空宇宙グレードの性能と、射出成形のような量産性の両立を目指しているのである。

Rovalのエンジニアは、既存のUCIやASTMの衝撃試験基準(ホイール単体に40ジュールの衝撃)が、実際のライディングで起こりうる事態を想定するには不十分であると判断した。

そこで彼らは、時速32kmで角材に衝突する状況をはるかに超える、最大70ジュールものエネルギーを加える独自の衝撃試験プロトコルを構築。この過酷なテストを幾度となく繰り返すことで、理想的なリム形状を導き出した。

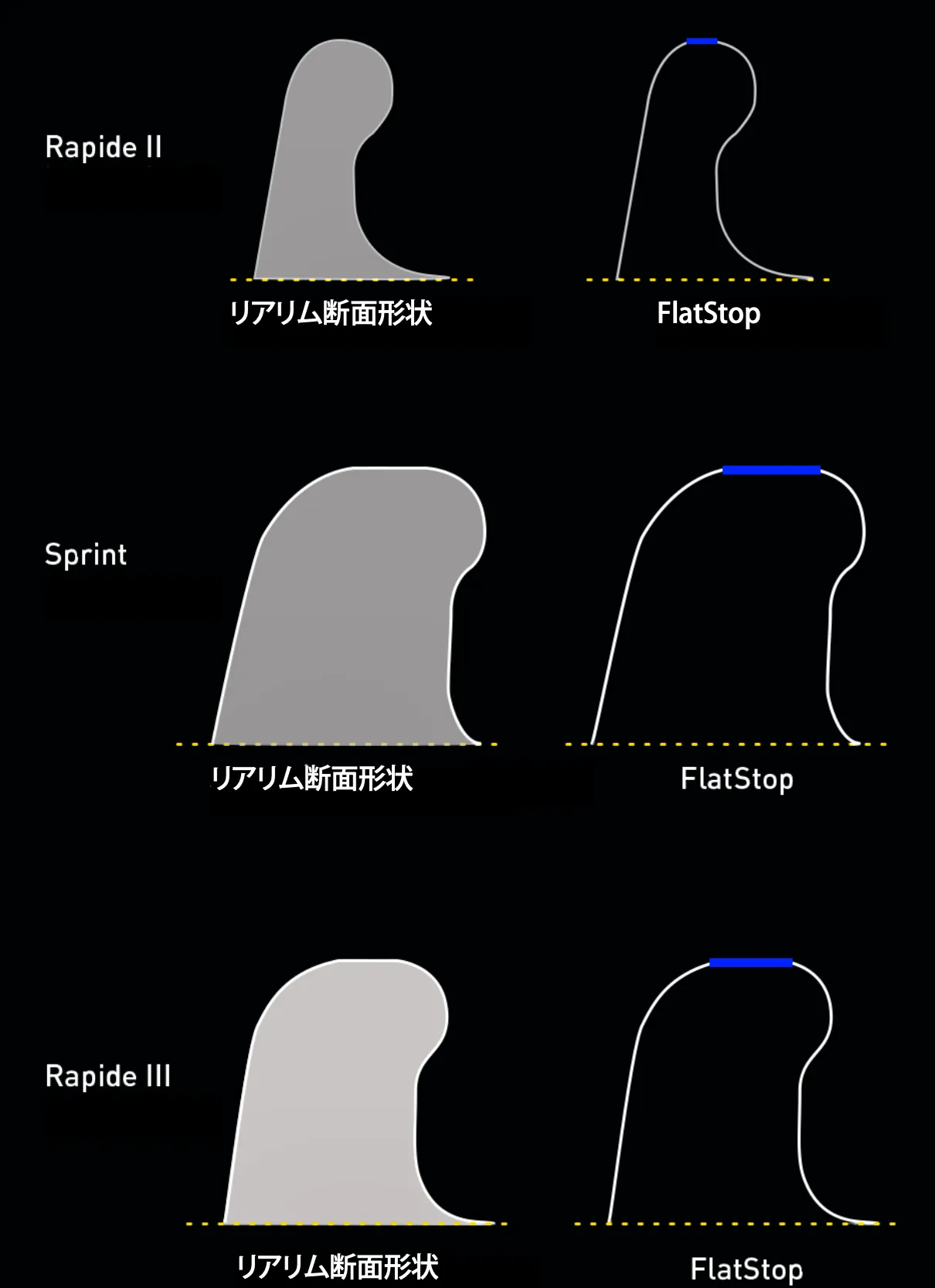

その結果生まれたのが、幅広で丸みを帯びたFlatStopビードフックである。この形状は、路面からの鋭い衝撃を受けた際に、タイヤケーシングにかかる応力を広い面積に分散させる。これにより、リム打ちパンク(スネークバイト)を引き起こすのに必要な衝撃エネルギーが、従来比で39%も向上した。

さらに、万が一パンクした場合でも、タイヤのビードがリムから外れにくい形状となっており、ライダーが安全に停止できる可能性を大幅に高めている。

このFlatStop技術は、近年業界でトレンドとなっているフックレスリムとは一線を画す。

フックレスリムが製造の容易さや軽量化でメリットを持つ一方、Rovalはタイヤの選択肢の広さと、いかなる状況下でもタイヤを確実に保持するという安全性を最優先し、あえてフックドリムを究極のレベルまで進化させる道を選んだ。

これは、ユーザーの安全性と信頼性を第一に考えるという、同社の設計哲学を明確に示している。

パフォーマンスデータの多角的評価

Roval Rapide CLX SprintとIIIの性能は、感覚的な評価だけでなく、客観的な数値データによって裏付けられている。風洞実験による空力データや、コンピュータシミュレーションによるスプリント性能の解析は、これらのホイールがもたらすアドバンテージを定量的に示している。

空力性能と安定性の両立

空力性能の評価において、単に空気抵抗係数(CdA)が低いことだけが重要ではない。特にリムハイトの高いホイールでは、横風を受けた際の操舵安定性がライダーの信頼感と速度維持に直結する。

Rovalは、この安定性を科学的に解析するために、ライダーが突風に反応する時間に基づいた独自のアルゴリズムを開発した。研究によれば、ライダーが最も不安定に感じ、過剰な修正舵を引き起こしやすいのは、周期が0.5秒から2.0秒の突風である。

Rovalのエンジニアはこの時間帯の安定性を最適化することで、予測可能でコントロールしやすいハンドリング性能を実現した。

ヨー角(横風の角度)に対する空気抵抗のグラフを見ると、新型のSprintとCLX IIIは、前作のCLX IIと比較して、ほぼ全てのヨー角領域で同等かそれ以上の空力性能を発揮していることがわかる。

さらに、ステアリングトルク(横風によってハンドルに発生するねじれ)の経時変化を示すグラフでは、CLX III(グラフ中ではRapide)のトルク変化が、よりリムハイトの低い旧型のCLX50に匹敵するほど穏やかであることが示されている。

これは、51mmというリムハイトにもかかわらず、極めて高い横風安定性を達成している証拠である。一方、Sprintはより大きなトルクを発生させるが、その立ち上がりが予測しやすいため、ライダーは挙動をコントロールしやすい。これは、絶対的な安定性よりも最高速を優先する設計思想の表れである。

スプリントシミュレーションの解読

その結果は衝撃的である。

ゴール手前250mからのスプリントにおいて、Rapide CLX Sprintは、優れたオールラウンドホイールであるRapide CLX IIに対して、ゴールラインで18cmもの差をつける。これは、写真判定でも決着がつかないほどの僅差で勝敗が決まるプロのレースにおいて、勝利と敗北を分けるに十分な、決定的なアドバンテージである。

たとえ150mの短いスプリントであっても、その差は約8cmに達する。このシミュレーションは、リムハイトを高くすることによる重量や慣性の増加という僅かなデメリットを、空力性能の向上がはるかに上回ることを明確に示している。

これは、Rovalの「フロントハイ、リアロー」という設計思想の正しさを証明する、最も説得力のあるデータの一つである。

競合製品との比較分析

設計思想の分岐点:フックド vs. フックレス

現代のハイエンドチューブレスホイールにおける最大の技術的分岐点は、リムのビード形状にある。Rovalが「FlatStop」技術でフックドリムの安全性と性能を極限まで高めたのに対し、ZippとEnveはフックレスリムを積極的に採用している。

- Roval (フックド): 安全性とタイヤ適合性を最優先。FlatStop技術により、耐パンク性能とパンク時のタイヤ保持力を最大化。幅広いメーカーのタイヤと使用圧に対応できるため、ユーザーの選択の自由度が高い。

- Zipp/Enve (フックレス): 空力性能と製造効率を重視。フックをなくすことでタイヤとリムの段差をなくし、よりシームレスな空力インターフェースを実現。また、製造プロセスが簡素化され、より軽量で強度の高いリムを製造しやすいという利点があるが、使用できるタイヤの種類や最大空気圧に厳しい制限が課される。

この選択は、単なる技術的な違いではなく、製品哲学の違いを反映している。Rovalはあらゆる状況下での信頼性とユーザーの選択肢を担保する道を選び、ZippやEnveは管理された条件下での究極のパフォーマンスを追求していると言える。

空力安定性へのアプローチ比較

ディープリムホイールの永遠の課題である「空力性能」と「横風安定性」の両立に関しても、各社のソリューションは独創的である。

- Roval (Rapide CLX): 前後で異なる「リムハイト」を採用(例: Sprint 63/58mm)。空気抵抗への影響が最も大きいフロントの空力性能を最大化し、影響の少ないリアは軽量化を優先する。バイク全体を一つのシステムとして捉え、重量と空力の最適なバランスを追求するアプローチである。

- Zipp (454 NSW): 生体模倣(バイオミミクリー)に基づいた、波打つような「Sawtooth™」形状のリムを採用。Hyperfoil™と呼ばれる結節点とHexFin™ディンプルが、風の渦の発生をコントロールし、突風時の安定性を高める。前後でリムハイトは同じだが、その複雑な形状自体が安定性を生み出すという思想である。

- Enve (SES): 前後で異なる「リム形状」とリムハイトを採用(例: SES 4.5 50/56mm)。フロントはより丸みを帯びた浅い形状で横風の安定性を、リアはより鋭く深い形状で空気抵抗の削減を担う。空気の流れが異なる前後の役割に応じて、リム形状そのものを最適化するアプローチである。

これらの比較から、全てのブランドが「フロントは安定性、リアは速度」という結論に達していることがわかる。

しかし、その実現手段は、リムハイトの差、リム形状の複雑化、リム断面形状の最適化と、三者三様である。これは、自転車のエアロダイナミクスという分野に唯一絶対の正解はなく、各社が独自のR&Dを通じて見出した、それぞれの知的財産であることを示している。

まとめ:誰のための、何のためのホイールか

Rapide CLX Sprint

Rapide CLX Sprintは、勝利を渇望する純粋なレーサー、特にゴールスプリントや平坦基調の高速レースでコンマ1秒を削り出すことに全てを懸けるライダーのための、特化型決戦兵器である。

そのフロント63mmというリムハイトがもたらす空力アドバンテージは、レースの最終局面で決定的な差を生み出す可能性を秘めている。これは、あらゆる状況に対応する万能性と引き換えに、最も重要な局面での最高速を追求した、妥協のない選択の結果である。

Rapide CLX III

対照的に、Rapide CLX IIIは、現代のロードレースに求められる全ての要素を高次元で融合させた、究極のオールラウンドレースホイールである。

前作から215gもの軽量化を達成し、クラス最高レベルの空力性能と安定性を両立させたこのホイールは、激しい登坂、テクニカルなダウンヒル、そして高速での集団走行といった、変化に富んだあらゆる状況でライダーをサポートする。

プロレベルの競技者から、最高の機材を求める熱心なサイクリストまで、一台で全てをこなしたいと願うライダーにとって、これ以上ない選択肢となるだろう。

結論:

結論として、Rovalが提示した「フロントハイ、リアロー」という設計思想と、それを実現したArrisコンポジットスポークやFlatStopといった革新的技術は、今後のロードホイール開発における重要なマイルストーンとなる可能性が高い。

それは、コンポーネントを個別に評価する時代から、バイク全体を一つのシステムとして捉え、データに基づいて総合的なパフォーマンスと安全性を追求する、より成熟した設計アプローチへの移行を象徴している。

これらのホイールは、速さを求める全ての探求者に対し、科学が導き出した一つの明確な答えを提示しているのである。

次回インプレッション

次回は、ROVALの開発責任者へのインタビューと、RAPIDE III、RAPIDE SPRINTのインプレッションをお届けする。