「一度買えば、そのフレームが寿命を迎えるまで二度とヘッドセットにお金を払う必要がない」

現代のハイエンドロードバイクおよびグラベルバイクの設計思想において、最も支配的なトレンドに”なってしまった”のは「フル内装」だ。

過去10年間、自転車業界は風洞実験室での数値改善に憑りつかれてきた。その結果、ケーブル、油圧ホース、Di2ワイヤーといったあらゆる「露出物」は、ハンドルバーからステム、そしてヘッドチューブの内部へと隠蔽されるに至った。

この進化は、時速45kmで数ワットの空気抵抗削減を実現し、彫刻のような美しいシルエットを完成させた。

しかし、この進化は同時に、現場のメカニックとライダーに対し、かつてない深刻な課題を突きつけることとなった。それは「ヘッドセットベアリング交換の複雑化」である。

かつて、アヘッドステム時代のベアリング交換は、ステムのボルトを緩め、フォークを抜くだけの、わずか15分程度の軽作業であった。

しかし、ケーブルがベアリング内部やステアリングコラムの周囲を貫通する現代のフル内装バイクにおいて、ヘッドセットの下側ベアリング(ロワーベアリング)へアクセスすることは、もはや「手術」に近い。

油圧ブレーキホースの切断、オイルのブリーディング、シフトケーブルの再配線、バーテープの巻き直し――、これら一連の作業は熟練したプロメカニックであっても数時間を要する重整備となる。

最近になって、ロードバイク界の頂点に君臨するSpecialized S-WORKS、COLNAGO、そしてFACTOR。これら名だたるブランドのハイエンドモデルが、こぞって採用し始めた革新的なテクノロジーがある。

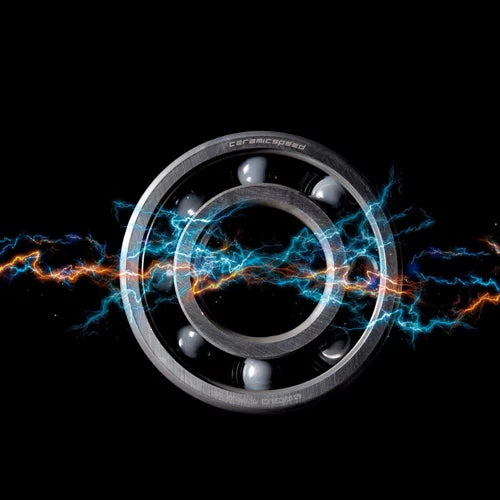

それが、ヘッドベアリングに導入された「SLT(Solid Lubrication Technology)」だ。

開発したのは、デンマークの摩擦低減技術の権威CeramicSpeed社。しかし、このベアリングの真髄は、彼らの代名詞である「低摩擦」ではない。SLTが追求したのは、ライダーの悩みを根底から解決する「究極の永続性」だ。

これまで同社が追求してきた「極限までの低摩擦」という哲学を、この特定用途に限っては意図的に封印し、「メンテナンスフリー」と「永続性」という対極にある価値へと舵を切った。

CeramicSpeed SLTベアリングがなぜ現代のロードバイクにおける問題点を埋める存在なのか、その技術的特異性、摩擦の物理学、そして逆説的な素材選択の理由について、見ていこう。

SLT(Solid Lubrication Technology):流体から固体へ

オイル含浸固体ポリマーのマトリックス構造

SLTの技術的根幹は、従来の「グリース潤滑」を「固体潤滑」へと置換した点にある。一般的なベアリングは、鋼球とレースの間に半固体状のグリース(基油と増ちょう剤の混合物)を封入し、シールで蓋をしている。

対して、SLTベアリングの内部には、一見するとプラスチックの塊のような物質が充填されている。

これが「オイル含浸固体ポリマー」である。

製造プロセスにおいて、液体状のポリマー樹脂と潤滑オイルの混合物をベアリング内部の空隙に注入し、加熱硬化させる。この過程でポリマーは多孔質の固体構造を形成し、その微細な「ミクロ孔」の内部に大量のオイルを保持した状態で固まる。

これを理解するには、分子レベルの「硬いスポンジ」を想像してほしい。

静止状態では、オイルは毛細管現象と表面張力によってポリマーのミクロ孔内部に留まっている。

しかし、ベアリングが回転運動や揺動運動を開始すると、あるいは温度上昇に伴う熱膨張が発生すると、ポリマーマトリックスから必要十分な量のオイルがレース表面へと滲み出す。そして、運動が止まれば、オイルは再びポリマー内部へと再吸収される。

物理的充填による究極のバリア機能

この技術の真の革新性は、潤滑そのものよりも「空間の排除」にある。

従来のベアリング内部には、グリースが充填されていない空気の層(空隙)が存在する。バイクが温度変化に晒されると、ベアリング内部の空気が膨張・収縮し、シールを通じて外部の空気を吸い込む「呼吸作用」が発生する。

これが、湿気を含んだ空気や、微細な塵を内部に引き込む主要因であった。

しかし、SLTベアリングの内部空間は、固体ポリマーによって物理的に100%埋め尽くされている。そこには、水や泥が入り込む余地(スペース)が物理的に存在しないのである。

CeramicSpeed社は「Rust Never Sleeps(錆は眠らない)」というニール・ヤングの言葉を引用しつつ、SLTがその錆を完全に無力化すると主張している。

アウターシールと固体ポリマーの二重防御により、シクロクロスの泥、トライアスロンにおけるライダーの汗やアイソトニック飲料、そして洗車機の高圧水流でさえも、ベアリングの最深部にあるボールとレースの接触面に到達することは不可能に近い。

これは、化学的な防錆以前の、物理的な「拒絶」である。

| 従来のグリース潤滑ベアリング | CeramicSpeed SLTベアリング | |

| 潤滑剤の保持 | シールに依存(遠心力や劣化で漏出) | ポリマー内にカプセル化(漏出なし) |

| 内部空間 | 空気が存在(呼吸作用による吸湿リスク) | 固体ポリマーで完全充填(侵入不可) |

| 異物耐性 | 汚れが混入するとグリースと混ざり摩耗材化 | そもそも異物が侵入するスペースがない |

| メンテナンス | 定期的な洗浄とグリースアップが必須 | 完全メンテナンスフリー |

| 寿命要因 | グリース枯渇、錆、汚れによる摩耗 | 非常に長期的な機械的摩耗のみ |

素材の逆説:なぜ「セラミック」ではなく「ステンレス」なのか

ブランド・アイデンティティーとの決別

「CeramicSpeed」というブランド名を聞けば、誰もが最高級のグレード3窒化ケイ素(セラミック)ボールの使用を期待するだろう。事実、彼らのハブベアリングやボトムブラケット、OSPW(ビッグプーリー)には、ダイヤモンドに次ぐ硬度を持つセラミックボールが採用されている。

しかし、SLTベアリングのスペックシートには明確にこう記されている。「ステンレス鋼製のレースとボール」。

セラミックボールは使用されていないのである。ここには、マーケティング的な一貫性を犠牲にしてでも追求しなければならなかった、エンジニアリング上の「必然」が存在する。

衝撃荷重と破壊靭性

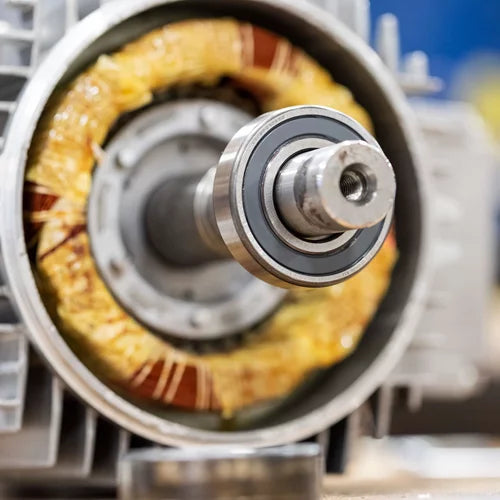

ヘッドセットやMTBのサスペンションピボットは、ハブやBBとは根本的に異なる負荷環境にある。

- 回転しない: 360度の高速回転はせず、限られた角度での往復運動(揺動)だけを行う。

- 衝撃荷重: 路面からの突き上げ(インパクト)を、静止に近い状態で直接受け止める。

セラミックボールは極めて硬い(ヤング率が高い)。もしヘッドセットに「セラミックボール+スチールレース」の組み合わせを使用した場合、たとえばダウンヒル中に深い”くぼみ”に高速で突っ込むとどうなるか。

硬すぎるセラミックボールは一切変形せず、その衝撃エネルギーのすべてを一点に集中させ、相対的に柔らかいスチール製のレース(軌道盤)に食い込む。

その結果、レース表面に「圧痕」と呼ばれる微小な凹みが残る。これをブリネル圧痕と呼ぶ。一度これが発生すると、ステアリングを切るたびに、その凹みにボールが落ち込み、「ゴリ、ゴリ」という不快なインデックス感が生じる。

これがヘッドセットの寿命の終わりである。セラミックボールはその硬度ゆえに、相手側のレースを攻撃してしまうのだ。

ステンレス鋼の選択理由:靭性と耐食性

対して、SLTで採用されたステンレス鋼球は、セラミックに比べて弾性率が低く、衝撃を受けた際にボール自体も微小に弾性変形することで、衝撃エネルギーを分散させる能力(靭性)が高い。つまり、レースへの攻撃性が低く、致命的な圧痕がつきにくいのである。

さらに、ステンレス鋼の採用は腐食対策の「最終防衛線」でもある。固体ポリマーが水の侵入を防ぐとはいえ、万が一、シールが破損し水分が接触面に達した場合、通常のスチール(クロム鋼)では即座に酸化(錆)が始まる。

しかし、SLTではボールとレースの両方に耐食性の高いマルテンサイト系ステンレス鋼を採用することで、化学的な劣化を完全にシャットアウトしている。

「硬さ」による低抵抗よりも、「柔らかさ」による衝撃吸収と「耐食性」による永続性。これが、SLTがあえてセラミックを捨てた理由である。

摩擦の物理学:OHDとOPDにおける「善なる摩擦」

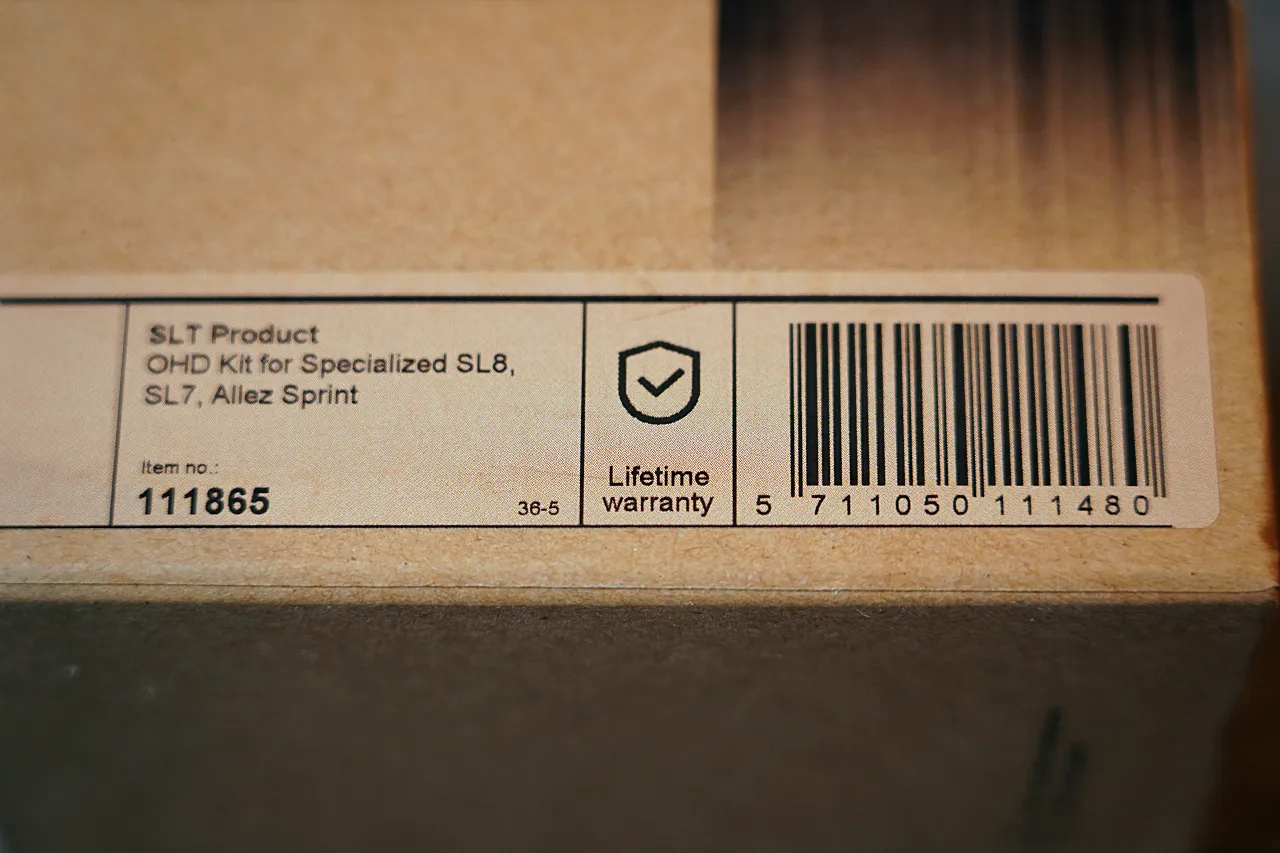

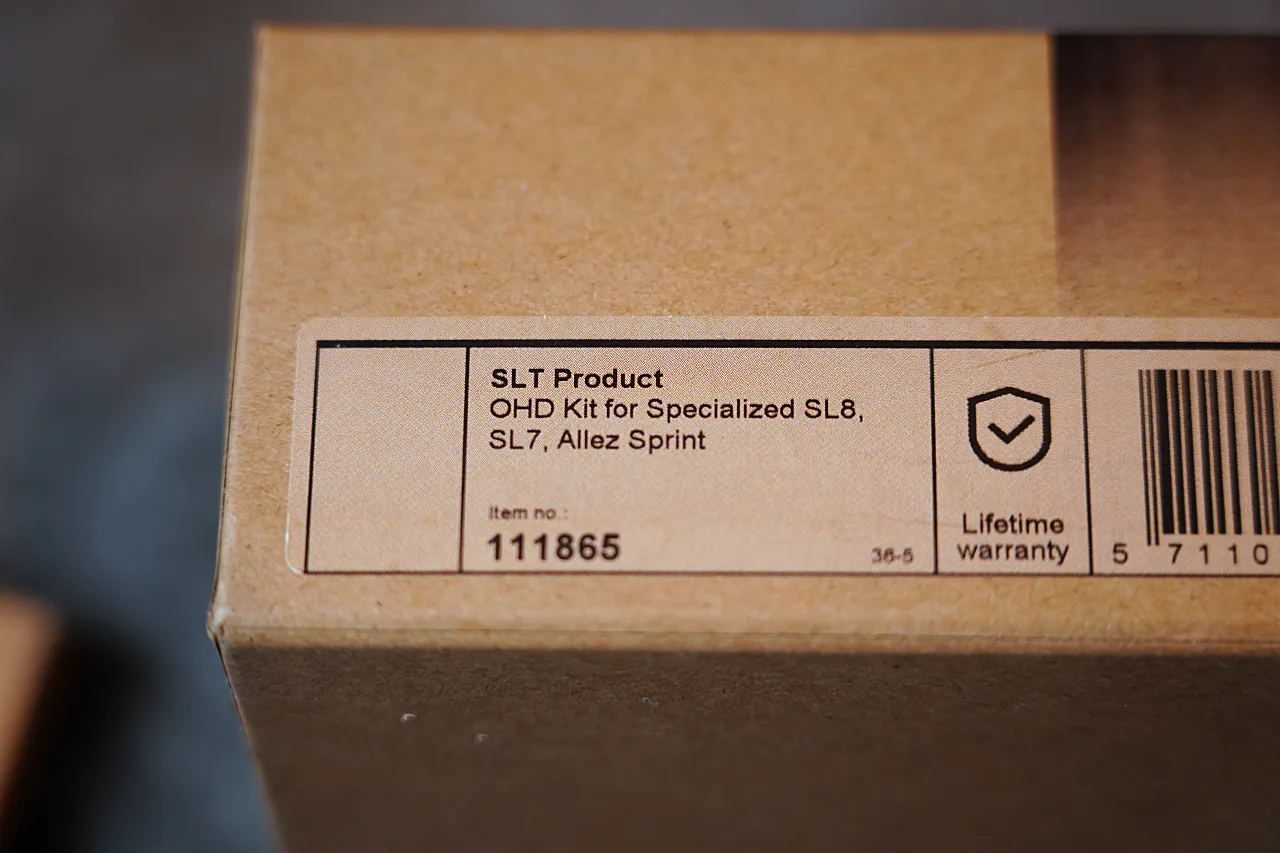

用途特化型設計:OHDとOPDの定義

CeramicSpeedはSLT製品群を明確に二つのカテゴリーに分類し、回転体用ベアリングとは区別している。

- OHD (Optimized Headset Design): ロード、グラベル、MTBのヘッドセット用。

- OPD (Optimized Pivot Design): フルサスペンションMTBのリアリンクピボット用。

これらに共通するのは、「高速回転しない」かつ「高荷重がかかる」という点であり、ここで展開される摩擦の議論は、ハブやBBとは真逆のものとなる。

ハブでは「敵」、ヘッドセットでは「味方」

自転車工学において、摩擦は長らく「撲滅すべき敵」であった。

ハブベアリングにおいて、グリースの攪拌抵抗やシールの接触抵抗は、ライダーのパワーを熱として浪費する損失である。ゆえに、CeramicSpeedはハブ用ベアリングにおいて、低粘度オイルや非接触シールを推奨し、数ワットの削減を追求してきた。

しかし、SLTが採用されているヘッドセットにおいて、固体ポリマーが充填されていることによる「高い粘性抵抗」は、欠点ではなく、むしろ「機能」として作用する。

ステアリングダンパーとしての摩擦

ステアリングにおける適度な摩擦は、以下のような物理的メリットをもたらす。

外乱の減衰

荒れた路面、特にグラベルや石畳(パヴェ)を走行中、前輪は路面の凹凸によって左右に振られようとする。

もしも、ヘッドセットが超低摩擦でスカスカに軽いと、この振動が直接ハンドルバーに伝わり、ライダーはそれを抑え込むために腕の筋肉を緊張させ続けなければならない。SLTベアリングの粘性抵抗は、この微細な高周波振動を吸収・減衰させるダンパーの役割を果たす。

シミー現象の抑制

高速ダウンヒル時に発生する恐怖の共振現象、シミー現象。発生原因は、「タイヤの空気圧不足・偏摩耗」「ホイールの歪み・バランス不良」「ヘッドパーツの緩み」といった機材要因と、速度や路面状況の環境要因の様々な原因がある。

ヘッド周りに関しては、減衰力が不足している場合に増幅する。ベアリングの適度な粘性抵抗は、この振動エネルギーを熱として消費し、共振の成長を抑える効果がある。

官能的な安定感

高級オーディオのボリュームノブを回したときのような、しっとりとした重みのある抵抗感。これにより、直進安定性が増し、ライダーは「バイクが路面に張り付いている」ような安心感を得ることができる。

つまり、ハブでは「悪」とされる摩擦が、ヘッドセットにおいては「コントロール性」と「疲労軽減」に寄与する「善」となるのである。SLTベアリングは、物理的な摩擦を意図的に残すことで、ライディングの質を向上させている。

「微動摩耗」との戦い

静止または微小揺動するベアリングにおける最大の摩耗要因は、実は回転摩耗ではなく「微動摩擦」である。これは、微振動によってボールとレースの接触点から油膜が押し出され、金属同士が直接接触(凝着)した状態で擦れ合う現象である。

通常のグリースは、ベアリングが大きく回転することで再び軌道上に引き戻されるが、ヘッドセットのように動かない箇所では、一度排除されたグリースは戻ってこない。結果として、油膜切れを起こした部分が酸化鉄の粉末を生成し、急速に劣化する。

SLTの固体ポリマーは、ボールの全周を隙間なく包み込んでいるため、どんなに微振動が発生しても、潤滑成分が接触点から逃げることが物理的に不可能である。

常に潤滑剤が金属表面に供給され続けるため、微動摩擦の発生を根本から阻止する。これこそが、SLTが「往復運動に最適」とされる摩擦学的な理由である。

逆に言えば、SLT技術は高速回転するハブやBBには適さない。固体ポリマーの抵抗が大きすぎてワット損失が無視できなくなる上、高速回転に伴う発熱でポリマーが膨張し、過剰な内圧が発生するリスクがあるからだ。

CeramicSpeedがSLTをハブやBBに展開しないのは、技術的な不足ではなく、物理法則への深い理解に基づく棲み分けである。

耐久性の証明:ジョナサン・スモール氏とフィールドテストの実例

理論がいかに優れていても、泥と汗にまみれる現場での証明がなければ、プロフェッショナルは納得しない。

SLTの信頼性を証明する上で欠かせない人物が、CeramicSpeedのOEMパートナーシップ責任者(現在はセールス&マーケティングディレクター)であるジョナサン・スモール氏である。

15,000kmの拷問テスト

英国レスターシャー出身の熱心なサイクリストであるスモール氏は、SLTベアリングの開発初期段階から、自身のグラベルバイクのヘッドセットにプロトタイプを組み込み、年間15,000kmもの距離を走行した。

英国の冬は、自転車にとって過酷である。湿気、泥、そして道路に撒かれる凍結防止剤(塩化カルシウム)。これらは金属を腐食させる最悪の混合物だ。

スモール氏は、あえてメンテナンスを行わず、高圧洗浄機による洗車も厭わず、ベアリングを虐め抜いた。結果、数年間の使用を経ても、ベアリングは新品同様の回転性能(というよりは、特有のヌルっとした抵抗感)を維持し、内部への水分侵入や錆の発生は皆無であった。

ラボでの加速劣化試験:180万回の衝撃

CeramicSpeedのデンマーク本社のラボでは、さらに科学的かつ暴力的なアプローチが採られた。彼らはマウンテンバイクのピボットにかかる負荷をシミュレートする独自の試験機を開発し、以下の条件で耐久試験を行った。

- ラジアル荷重: 2500Nm(約250kgの衝撃に相当)

- サイクル数: 180万回

- 比較対象: 市場をリードする他社のフルコンプリメント(総ボール)ピボットベアリング

結果は衝撃的であった。他社製品が摩耗によるガタつきやグリースの流出で機能不全に陥る中、SLTベアリングは3倍以上の寿命を記録し、テスト終了後も潤滑性能を維持していたのである。

生涯補償(Lifetime Warranty)という経済的結論

これらの圧倒的なテストデータとフィールドでの実績に基づき、CeramicSpeedはSLTベアリングに対して「生涯補償(Lifetime Warranty)」を付与することを決定した。

消耗品であるベアリングに生涯保証をつけることは、通常であればビジネス上の自殺行為に等しい。しかし、彼らは「通常の使用において、このベアリングが摩耗しきることや腐食することはあり得ない」という確信を得たのである。

これは、ユーザーにとって「一度買えば、そのフレームが寿命を迎えるまで二度とヘッドセットにお金を払う必要がない」ことを意味する。初期投資は高額であっても、ランニングコストとメンテナンスの手間を考慮すれば、その経済的合理性は極めて高い。

市場への浸透:OEM採用とパートナーシップ

SLT技術の真価を最初に認め、全面的に採用したのは、技術革新に敏感なトップバイクブランドたちであった。彼らは、自社のフル内装フレームが抱える「メンテナンスの時限爆弾」を解除するために、SLTを必要としたのである。

Factor Bikes:Rob Gitelisとの共鳴

Factor Bikesは、そのフラッグシップモデルであるエアロロード「OSTRO VAM」および軽量モデル「O2 VAM」において、SLTヘッドセットベアリングを標準採用した最初のメーカーである。

FactorのオーナーであるRob Gitelis氏は、自身もサイクリストであり、ジョナサン・スモール氏からこの技術の提案を受けた際、即座にその価値を見抜いた。

2019年から社内テストを開始し、2021年の出荷分から標準装備とした。Factorは、一体型ハンドルバーとフル内装システムを持つこれらのバイクにおいて、ヘッドセットの耐久性がユーザー体験を左右する決定的な要因であることを理解していた。

SLTの採用により、Factorは「世界で最もメンテナンスフリーなスーパーバイク」という独自のポジションを確立したのである。

Colnago:伝統と革新の融合

イタリアの至宝、Colnagoもまた、SLTの採用に動いた。C68やV4Rsといった最新のハイエンドモデルにおいて、CeramicSpeed SLTヘッドセットが採用されている。

ColnagoのR&D責任者であるDavide Fumagalli氏は、伝統的なラグ構造と最新のエアロダイナミクスを融合させる過程で、信頼性の担保としてSLTを選択した。ツール・ド・フランスを制するための機材において、メカトラブルは許されない。

伝統を重んじるイタリアンブランドが、デンマークの最新テクノロジーを心臓部(ステアリング)に据えたことは、この技術の信頼性の高さを裏付ける象徴的な出来事である。

Canyonオフロードへの展開

直販メーカーの巨人Canyonも、LUX WorldCUPなどのトップモデルにおいて、SLTベアリングを採用(あるいはリプレイスメントとして推奨)している。Canyonのバイクはユーザー自身がメンテナンスを行うケースも多いため、メンテナンスフリーの恩恵はより直接的である。

泥、砂、高圧洗浄が日常であるグラベルシーンにおいて、SLTの完全密閉構造はまさに「ゲームチェンジャー」として機能している。

インプレッション

SLTベアリングを以下のバイクに導入した。

- ロード:S-WORKS TARMAC SL8(フル内装)

- シクロクロス:GIANT TCX(フロント外装)

しかし、この二つのバイクに求められているSLTの役割は大きく異なっている。

本来であれば、「SLTの滑らかさは~」「重量は~」「質感は~」等というインプレッションを行うのが常だが、この機材に関しては全くの無駄話である。

SLTは半永久的に使用できるヘッドベアリングであり、「一度買えば、そのフレームが寿命を迎えるまで二度とヘッドセットにお金を払う必要がない」のが最大のメリットだ。それゆえ、「なぜバイクに搭載する必要があるのか」という意味、理由付けのほうが重要になってくる。

ここからのインプレッションでは、そのあたりの「考え方」や「投資効果」についてお話ししたい。ではTarmac SL8とGiant TCXにおいて、求められる要素は何が違っているのか。

まず、Tarmac SL8はフル内装である。あらゆるホースやケーブル類はハンドルバーを経由してヘッドチューブ前面から入り、フレームの各部位へとルーティングされる。まさに現代のフル内装ロードバイクの典型例と言っていい。

私物のTARMAC SL8

Tarmac SL8でヘッドベアリングにサビやゴリ等の問題が発生すると、ベアリング交換はあらゆるホースを抜かなければならない。非常に大掛かりな作業、作業工賃も高額になる。予防としてベアリング交換しようにも、バイクに乗らないオフシーズンを狙うしかなくなる。

どちらにせよ、作業工賃と時間がかかる。

そこでSLTだ。一度入れてしまえば半永久的にヘッドベアリングを使用する事ができる。手間のかかるケーブル類の処理をしなくても済むのだ。Tarmac SL8のようなフル内装式であればこの恩恵は計り知れない。

ではGIANT TCXはどうだろうか。これは方向性が違うのだ。TCXはフロントホース類が外装で、ベアリングも通過しない。CXバイクはメンテナンスが頻繁に行われるため整備性を重視されることが多い。しかし、ドロのレースを走ると一撃でベアリングがダメになる。

雨とドロのレースを走ると、ベアリングがわずか1レース(60分)で逝ってしまう。それほどシクロクロスのレースは過酷なのだ。ベアリングのシールを開けてみるとそこには泥がぎっしりと詰まっている。

そこでSLTである。

SLTは完全に個体でシールドされているため、物理的に泥がベアリングに入り込むことが無い。まさに、シクロクロスのために生まれたと言っても過言ではない。MTBのピポット用のベアリングもラインナップされているからさらに過酷な条件にも対応できる。

「過酷なコンディションで使うバイクがメンテナンスフリー」

このパワーワードは、泥やダートを走り、ベアリングに激しい負荷がかかるようなシチュエーションに最高の結果をもたらしてくれる。

SLTは非常に高価なベアリングだが、永続的な性能、メンテナンス作業と費用の減少、耐久性を考えると、非常に投資しがいのあるベアリングである。先行投資することで、後々のランニングコストを抑えられる。非常に合理的な選択であると言えよう。

したがって、

- フル内装式バイクである

- ヘッドベアリングは永続的にメンテナンスフリーにしたい

- 雨や汗などでバイクを侵食する場合が多い

- けっこうずぼらだ

- レースや練習などでメンテナンスになかなか行けない

- できるだけメカトラを潰しておきたい

- 過酷なコンディションのレースを走る

という方には、SLTを強くお勧めしたい。初期投資は大きいが、リターンで得られるものがとても多いのだ。

まとめ:新たな「性能」の定義

CeramicSpeed SLTベアリングの技術的特異性を見てきた。ここから導き出される結論は、自転車業界における「性能」の定義が、静かに、しかし確実に再構築されつつあるという事実だ。

かつて、ベアリングにおける性能とは、極限まで抵抗を減らし、1ワットでも多く駆動効率を高めることであった。それは「速さ」への直接的な貢献である。しかし、SLTが提示するのは「可用性」と「不変性」という新たな性能指標である。

メンテナンスからの解放

メカニックによる数時間の複雑な作業工数をゼロにする。遠征先でのトラブルリスクを根絶する。

永続的な初期性能

新品時のスムーズさと剛性感(そして適度なダンピング)が、雨天走行や洗車を経ても数年間変わらず維持される。性能劣化曲線がフラットであること。

システム全体の信頼性

内部腐食による突然のステアリング不調やガタつきを排除し、ライダーに常に「変わらぬハンドリング」を提供する。

ヘッドセットやピボットにおいて、摩擦係数の低さは重要ではない。むしろ、SLTが提供する「オイルを含んだ高密度のポリマー」が生み出す適度な抵抗感は、バイクの挙動を落ち着かせ、ライダーに上質なコントロール体験を提供する。

それは、高級車(メルセデスやBMW)のドアの開閉音やスイッチの操作感に似た、エンジニアリングされた「質感」である。

あなたがもしプロフェッショナルライダーやハイエンド機材の愛好家であり、最新のフル内装バイクを所有している(あるいは購入を検討している)ならば、ヘッドセットに何が入っているかを確認すべきである。

もしそこに「SLT」の文字があれば、あなたは雨の日も、泥のグラベルも、洗車機の水圧さえも恐れることなく、ただ「走ること」だけに集中できるだろう。

それは、究極の「フリー・スピード」ではないかもしれない。しかし、メカニカルな不安からライダーを解放するという意味において、究極の「フリー・マインド(心の解放)」をもたらすテクノロジーなのである。

CeramicSpeedは、摩擦を減らすこと(Ceramic)から始まり、最終的に摩擦を制御し、メンテナンスを無くすこと(SLT)へと進化を遂げた。これこそが、現代の自転車工学が到達した一つの頂点であると言えよう。

「一度買えば、そのフレームが寿命を迎えるまで二度とヘッドセットにお金を払う必要がない」

先行投資として、これほどまでに有意義な機材は他にない。

一部のスペシャライズドストアでTARMAC用のSLTの取り扱いがあるが、国内のCERAMIC SPEEDの製品ラインナップにはまだ無い。SL8は必要そうな人が居ると思うので2つストックしてます↓希望の方はお譲りします。