風洞実験は簡単に実施できるものだと思いこんでいた。風洞実験室の床に設置した治具にホイールを取り付ける。そしてスイッチを押して風を流しはじめる。測定器から得られたDragのデータを「ふんふん」とそれらしく読むだけで、エアロダイナミクスのテストが簡単にできると思い込んでいた。

恥ずかしながら知らなかったのは、エアロダイナミクスの測定結果を変動させる可能性のある要素は無数に存在していることだった。

まず、ホイールをテストするために標準化された方法が存在していない。風洞実験の実行手順もよくわからない。大手企業は独自にテストプロトコルを定義している。現在ではMAVICやZIPPが行っている手法が主流になっており、HUNTやFFWDも同様のテストプロトコルに沿った実験を行っている。

風洞実験を行うためには、テストプロトコルをいちから定義することが必要だった。今回の記事は、風洞実験を行う上で必要な知識やデータの取り扱い方法についてまとめた。

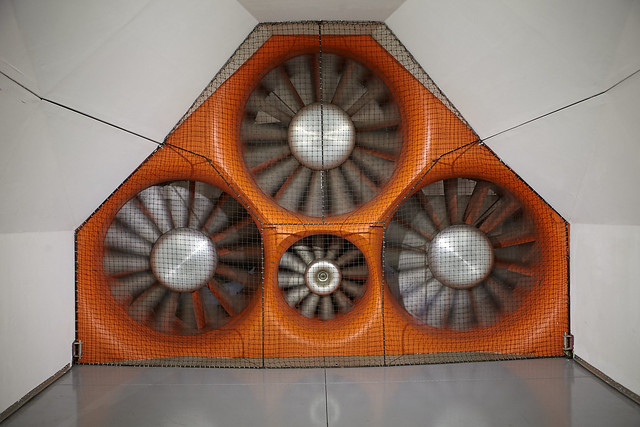

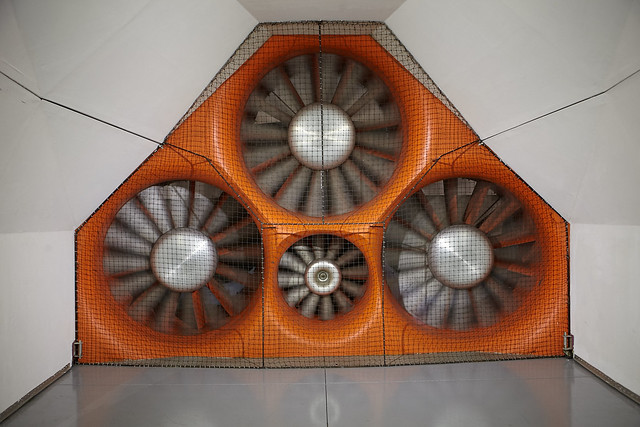

風洞実験室の仕組み

はじめに「Drag計測~計算結果出力」までの概要をまとめた。

具体的な実施リストを列挙すると、ホイールの選定、YawAngleの粒度の決定、サンプリング数の決定、風速の決定、ホイール固定用治具の決定、治具とセンサーの接続方式の決定とDrag計測に辿り着く前の作業は山ほどある。そのあたりの泥臭い下作業はさておき、表に見えるきらびやかな部分を確認していく。

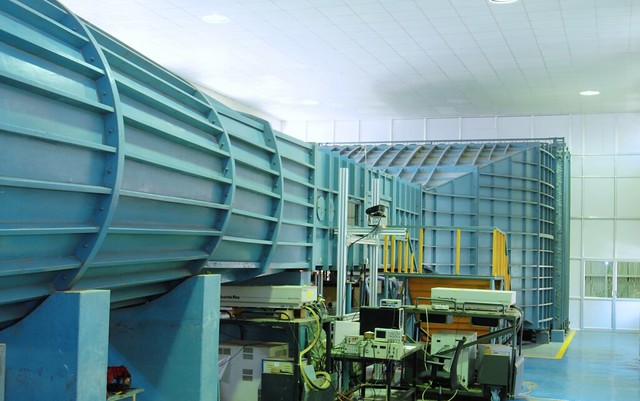

風洞実験室には必ず測定装置が埋め込まれたエリアが設けられている。移動する空気によって生じる力(Drag)を測定するために、測定装置には複数方向のセンサーが備わっている。

試験体(ホイールなどの機材)が試験部に取り付けられると、試験体はある一定速度に制御された空気の流れの中に入る。空気が試験体と相互作用することによって力が発生する。自由に動く試験部のセンサーに力が伝達された結果はコンピュータによって読み取られ保存される。

測定装置のセンサーによって集められた測定値をコンピュータが記録しDragを計算・算出する。注意すべきこととして、試験部の近くにホイール以外の物体を置いてしまうと結果が大きく変わってしまう。例えば、ホイールを持って試験エリアに立っていただけでもDragは変化する。

コンピューターはセンサーから収集された測定値を記録後にDragを計算するが、別に用意した独自開発のソフトウェアを用いることが多い。このワンパッケージが「風洞実験室」だ。入力を担う計測センサ、データを蓄積するコンピュータ、解析を行うソフトウェア全てがワンパッケージで連動することによって初めて風洞実験は意味を成す。

ただ単に強い風を吹き出せば良いわけではない。

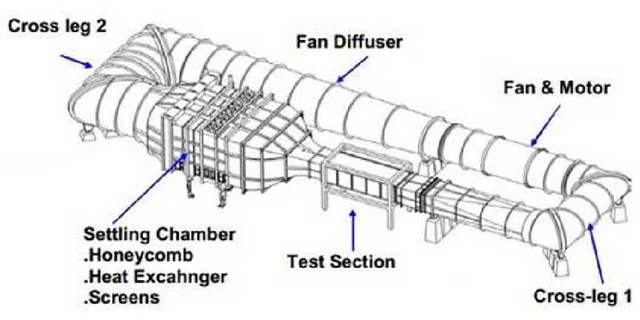

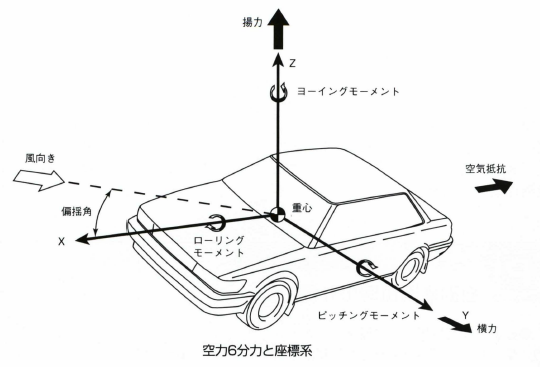

「良い風洞実験室」とは、ただ単に強風を生み出せるだけでは不十分だ。計測のために高性能センサーが用意されていなければならない。できれば6分力計測器が設置されていることが望ましい。ノースカロライナ州ムーアズビルにある有名なA2ウィンドトンネル(ランス・アームストロングや各メーカーのテストが行われた)も同様に6分力計測器が用いられている。

6分力計測機は、直交する3軸方向に働く力(Fx、Fy、Fz)と各軸まわりのモーメント(Mx、My、Mz)を同時に計測する。モーメントの計測では物体をねじる方向に対する計測も行う。これらのセンサーは棒のような突起物が風洞実験室内に飛び出ているだけで、ホイールやバイクを固定するための治具は別に用意する必要がある。

専用治具と抵抗

風洞の中で物体をテストするときには、センサーに治具を介して試験体を固定する必要がある。今回は専用設計の治具を設計し製造した。自転車のホイールを風洞内に設置するためには、フォークを逆さにしたような治具を用いる。問題はこの治具自体に生じるDragだ。試験体と治具それぞれでDragが発生する。

本来、治具で発生するDragは測定結果には不要だ。むしろゴミデーターであり、まったくもって必要のないDragである。試験を実施する際に発生するこれらの不要なデータはテア(Tare)と呼ばれている。

日本語では風袋と呼ばれている。ただ、風袋と言われてもピンと来ない人が多い。思い出してほしいのは電子天秤やデジタルスケール(はかり)だ。ゼロ合わせをするボタンに「TARE」と書いてあるアレと同じ意味である。

「水の量だけ」を計りたい場合は、はじめに容器だけをスケールに置く。次に「TARE」を押せば、容器が乗ったままでも表示上はゼロを表示する。「TARE」は容器の重量を除外してくれる便利なあの機能だ。

風洞実験でDragを測定する際も、この「余計な容器」に相当する治具のDragを除外する必要がある。そのためには、風洞内で専用治具を単体でテストし治具が生み出すDragを計算しなければならない。これらのDragの値は、テストしているホイールで発生するDragの値から差し引くことができる(厳密には単純な引き算ではないが。)

各社が行っているホイールの風洞実験データで「治具のDragを除去した」という前提条件の一文が書かれているものはなかなか発見できない(書いていなくとも余分なデータはたいてい削除されている)。実験前に、このような小さな取り決めの部分まで考慮し、厳密に前提条件を定義しておく必要がある。

データ比較の考え方

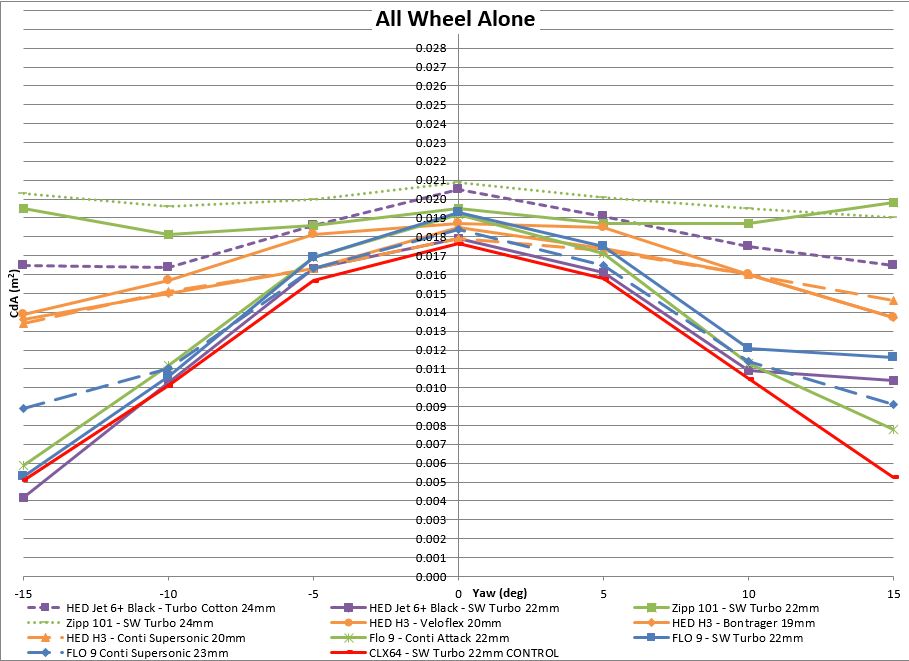

風洞実験は、ある対象とある対象を比較し研究するための最適な方法だ。標準化した同一の試験プロトコルに従って実験を実施すれば、「ホイールA」と「ホイールB」のどちらのほうがDragが少ないかを数値として知ることができる。ホイールだけでなくタイムトライアルのポジションでも同様だ。

ライダーが異なる姿勢でバイクに乗車し、エアロダイナミクスに優れたフィッティングが盛んに行われているのも理にかなっている。ライダーは微調整を繰り返し、その結果を「比較」する。最終的には、最もDragが小さく速く快適で効率的な最適ポジションを導き出していく。

しかし、これらは「正しい比較の考え方」であって、一方では「間違った比較の考え方」の落とし穴に陥る場合がある。

それは、「研究結果」と「研究結果」を比較することだ。

例えばROVALが実施した風洞実験の結果と、MAVIC、ZIPP、ENVEが実施した風洞実験結果を比較し、何かを得ようと一生懸命考えてしまうことは「間違った比較の考え方」だ。否定はしないが、試験プロトコルが標準化されていない研究結果を突き合わせたとて何を得たいのか方向性は見えない。

空力性能の優劣の傾向はわかるかもしれない。しかし、土俵が異なるためそもそも単純に比較することはできない。

確かに、メタアナリシス(メタ分析、メタ解析)のように複数の研究の結果を統合し、より高い見地から分析する統計解析も存在するが、風洞実験の場合は2つの異なる研究の結果を比較したり、他の人の結果を見て、自分自身の条件に合うと思い込んだりするとドツボにはまってしまう。

理由は標準化の要素もあるが、ある人の条件において最高のエアロヘルメットは、また別の人にとってはひどい結果になることも十分ありうるからだ。そのため、どれだけ風洞実験をしても「ある限られた条件」の範囲で最速であるとう程度に考えていたほうが健全である。

試験体の単位

悩んだのがホイールを単体でテストするか、それともバイクと合わせたバイクシステムでテストをするかということだ。究極はバイクとライダーを一緒にテストする方法もある。試験体の単位の定義の要素は無限大だ。すね毛が最も難しく(いやホントに)、すね毛を通過した空気はリアホイール周りの空気の流れを乱し計算時間が膨大になることが知られている。

また、VENGEの開発のようにボトルの有りや無しといった要素もある。テストプロトコルの標準化が存在しないこと以外にも、根本的にTTフレーム、ロードフレーム、エアロフレームと機材構成の定義を1つの条件に絞ることも非常に難しい。これらの要素を勘案していくと、要素をできるだけ減らしシンプルな測定を行う方法が望ましいという結論に達した。

開発者よって標準化の方法や意見は無数にある。また開発費用をどれだけ用意できるかにも実験を左右する。開発者によって意見は様々だ。今回の風洞実験では最小単位の測定方法であるホイール単体で測定を実施することにした。最先端の手法とは異なるが、シンプルが故ホイールに何が起こっているのか影響する要素が少ないからこそ細かな部分を理解できる。

いずれはトータルシステムで実験を行うことも検討している。無数にあるフレームのうち1つを選出し、一人とて同じではないライダーを用意して実験を行ったとしても、すべての人にデータが当てはまると仮定することは少々乱暴であるという結論に達した。

ホイールはバイクシステムの一部だ。ホイール以外のシステムが存在しなければ結果は大きく違ったものになる。理由は単純で、フロントホイールとリアホイールは空気の流れが違う。リアホイールは、フロントホイールとは異なった空気の流れを計算しなければならない。

したがって正確な答えを得るためには、システム全体(ライダー含めた)テストしなければならないことも重々承知しているが、まずはホイール単体で性能がどうであるかを確認することが先だ。スモールスタートではじめこれから徐々に実験手法や各種条件を増やしていけばいい。

マーケティングのための風洞実験

なぜ、風洞実験を実施する必要があるのか。

実験前に理解しておく必要がある根本的かつ本質的な問いだった。風洞実験をなぜ実施する必要があるのか。その理由を問われたとき、「開発者視点」と「ユーザー視点」で解は大きく異なると答える。

そもそも、人工的に作り出した風洞施設という環境は、「設計ツール」や「設計の場」であるという考え方が根底にある。空力性能を確認したい形状の異なるプロトタイプを複数個体持ち込んで、改良を加えながら実験を繰り返し、最適な形状を突き詰めていくための「ツール」としての場だ。

エアロポジションを改善するためにライディングポジションや頭の位置、手の位置を調整する行為も正しい風洞施設の使い方だ。調整を実施することでエアロダイナミクスを改善できる。エアロポジションを煮詰めていく事と製品のプロトタイプを試すことは一見すると別物のように見えるが、実際の方向性は同様である。

これらは、風洞施設を正しい使い方だ。

しかし、既に設計が完了し終わっている「製品」を風洞施設に持ち込んでデータを取る「比較」は本来想定している「実験」ではなく単なる「作業」だ。本来の用途ではない。製品の設計を改善するために本来使用するべき風洞施設の用途とは異なっている。次のオリンピックまでに金型の償却を急ぐだけの製品(改良を加えられない)の比較実験をしたとしても、次のステップである改良や改善はできない。

ではなぜ、このような「無駄な実験」をする必要があるのか。おわかりの通り、風洞実験をプロモーションで使えばユーザーに対する強力なアピールになるからだ。消費者に対して「どのホイールを購入させるか簡単に誘導できる確かなデータ」として、本来とは別の付加価値を着けるために風洞実験は非常に役に立つ。

消費者にとってみれば、プロトタイプが数十種類あったことや、テスト期間が何年にも及んだこと、金型はリム毎に必要になることはどうだっていい。ユーザーは、空力性能が優れ軽い製品を買うだけだ。そこはメーカー側も理解している。だからこそ、いつまで経ってもプロモーション活動に使用するために風洞実験室の写真やデーターをこれでもかと載せ続けている。

スペシャライズドのVENGEのローンチにお招きいただいた際に、様々なプロトタイプを見せていただいた。「風洞実験施設で数々の開発を繰り返した」という裏付けがあればプロモーションではなく、本来の「開発」という解釈は正しい。

その開発の積み重ねが、製品の価格を押し上げている。金型の償却費よりも風洞実験に費やした研究開発費のほうが膨大になることが今回わかった。とはいえ、スペシャライズドのように好きなだけ自前の風洞施設を持っていない場合は出来上がったものをプロモーションするだけのために風洞施設を利用する場合もある。

このようにすでに設計されている製品に対して、CFDや風洞を使用するという事は実はいやらしい側面が見え隠れしている。CFDシミュレーションを実行したり、既存の製品で風洞実験をしていると、より良い製品を設計し素晴らしいツールが使われていると思い込ませることができる。

大手メーカーの常套手段の派手なCFD画像や、風洞施設でホイールの写真があれば「研究されたホイール」であるとアピールできる。できるかできないかはわからないが、例えばJAXAで風洞実験をしたホイールというのも重要なプロモーションになる。なお、念の為今回の風洞実験はJAXAではない。

その上で、今回私自身が風洞実験を行った理由はもちろん、

「プロモーションでド派手な写真を載せたり風洞実験を個人が自腹で行ったという事実に対する承認要求と重要感を満たすためだ!」

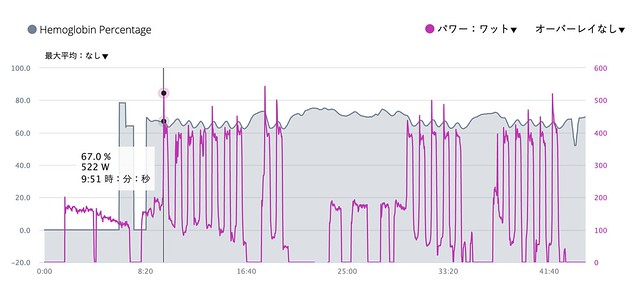

という気持ちを完全には否定できないが、正直なところ自分が作ったホイールがどれほどのエアロダイナミクス性能を備えているのか知りたかった。実験を行うことで、どのようなデーターが得られるのか技術者の端くれとして興味があった。

そもそもプロモーションしたところで私の場合は友人が使ってもいいよ、と言ってくださる方がいらっしゃったらお譲りしたいなと考えている程度に過ぎない。したがって、単純に空力性能がどれ程あるのか個人的に確認したかっただけだ。ROVAL CLXよりも空力性能が高ければ儲けものだし、低ければそりゃそうだよネ、というだけである。それを道楽というのだが、人生で一度は私財を投じて何か他人と違うことをやってみるのもまた、一興である。

まとめ:定義ありきの風洞実験

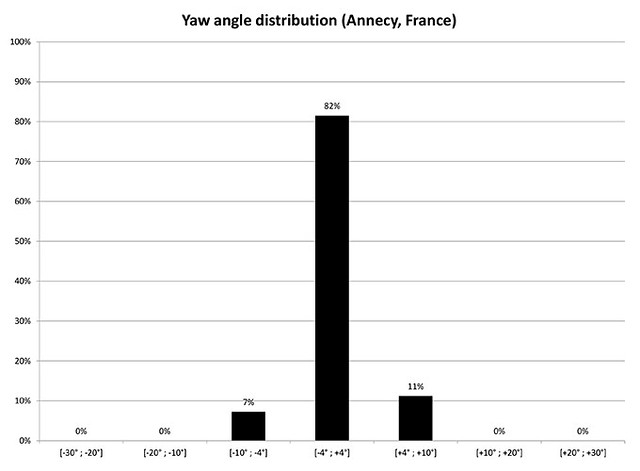

風洞実験を行う施設を利用には膨大な費用がかかる。1時間あたり数万円の開きがあるが手の届きやすい価格とは言い難い。1つのYaw Angleで5~6分ほど測定時間がかかる。1つのホイールでYaw Angelのサンプル数が0, 5, 10, 15と5°刻みの4つだけでおよそ30分だ。2.5°刻みだと0, 2.5, 5, 7.5, 10, 12.5, 15, 17.5, 20と9つのサンプルが必要だ。時間にして1時間だ。

YawAngleサンプル数 x 試験ホイール数で風洞実験の借用時間が決まる。一般の人が興味本位で風洞実験室を利用するには少々ハードルが高いのが難点だ。しかし、エアロダイナミクスの性能をより深く理解し、実際にデータ収集が可能であるためホイール開発をしている場合は非常に重要な実験である。

実験は1月下旬~2月上旬に実施する予定だ。試験ホイールは「ROVAL CLX50」「ROVAL RAPIDE CLX」「ROVAL ALPINIST CLX」「ITLAB 45」「ITLAB xXx」の5つである。

¥3,080