「BONTRAGER史上最速のホイール」

一見すると、米国メーカーがローンチ時にこぞって使う常套句ばかりで「またか」と思ってしまった。しかし、BONTRAGERが公開した新型RSLホイールの技術情報や、開発ストーリーを読み進めていくうちに、他社のホイール開発とは一線を画する取り組みが行われていたのだと理解した。

新型RSLホイールは、あたらしい開発手法とこれまでにないリム設計で前作を大きく上回る性能を備えていることは明らかだった。

現代のホイール開発は、行き着くところまで行き着いている。2020年、ROVALが「安定性」を重視したRAPIDE CLXをリリースした。しかし、安定性に関してはいえば2018年の時点でBONTRAGERが既に横力を考慮したXXXシリーズの開発を行っている。ただ当時は、空力性能の競争が激しく横力といった性能は補足事項程度にとどまり、プロモーションには用いられてはいなかった。

新型RSLシリーズは、「空力性能」や「安定性」といった速さを追求する開発は当然のことながら、新たな最速の領域に踏み込んだ。リムのインターナルワイド(内幅)を23mmに拡大し、タイヤのヒステリシスロスを減らすリム設計を採用した。そしてボリュームアップしたタイヤを基準にリム外幅を再設計した。

新型のRSLシリーズは、「空力性能」、「安全性」、「転がり抵抗」の3つの要素を追求した向上した「BONTRAGER史上最速のホイール」だ。今回の記事は、BONTRAGERの新型RSLシリーズの詳細をお送りする。新型Emondaの開発で用いられたHEEDSを使用した最先端の開発手法や、新たに採用されたリムプロファイルを紐解きながら最速のホイールに迫る。

2Dから3D解析へ

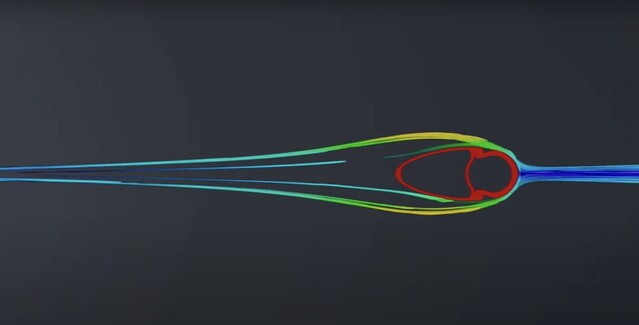

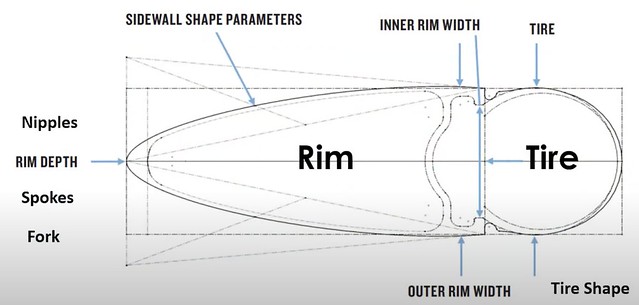

これまでのホイール開発の定番は、リムとタイヤをインテグレートした状態でNACAプロファイルに近づける設計が主流だった。最新型のHUNTホイールの開発も同様に、2次元上でNACAプロファイルに近づけた設計が今だに行われている。BONTRAGERの前作XXXシリーズの開発においても同様に2次上で設計が行われていた。

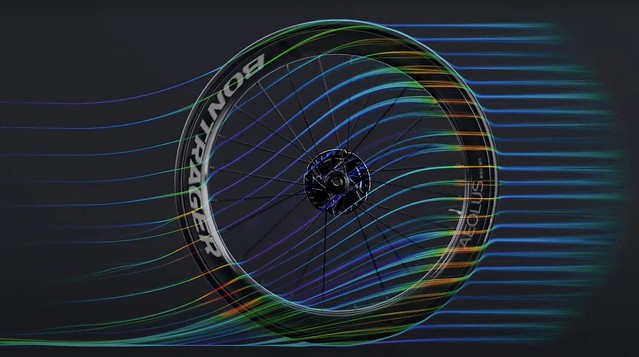

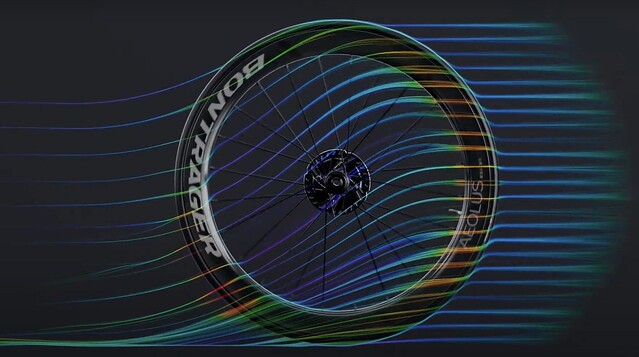

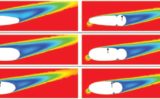

これまでのエアロダイナミクス開発で主流だったのは、リムとタイヤを統合した状態の断面図を用意しCFDで評価するというものだった。BONTRAGERも過去のホイール製品で同様の手法を採用しており、リムプロファイルの違いによって気流の剥離が発生するポイント(圧力抵抗)の特定や解析に取り組んでいた。

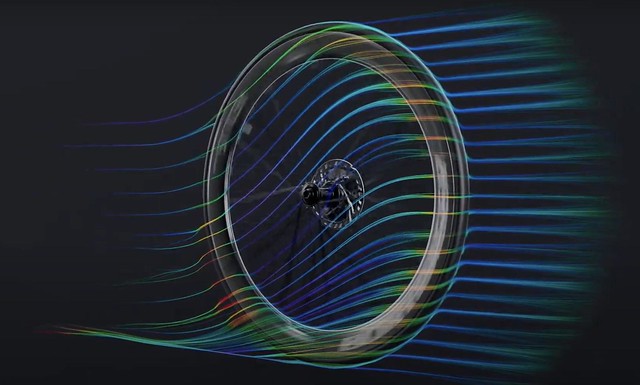

しかし、新型のRSLシリーズは従来の2D解析から3D解析に移行し、ホイールが回転することによってリム上にどのような気流の流れが生じているのか、といった解析が可能になった。そればかりか、リム形状の違いによる空気抵抗(Drag)や横力も計算することができ、さらにリム表面の摩擦抵抗や圧力抵抗といった本質的な物理学的性質を捉えた開発が行われた。

アップデートされた三次元のCFD解析は、これまで知ることができなかった多くのデータが得られるというメリットがあった。しかし、膨大なビックデーターに共通していることは、限られた時間内でデータをどのように整理し精査するかにある。ただ集めるだけでは開発にはならない。得られたデータをもとに、最適なリムを探り当てる最適化の試行錯誤が開発では重要になっている。

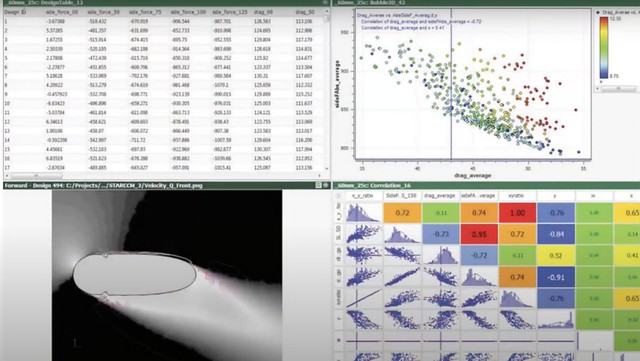

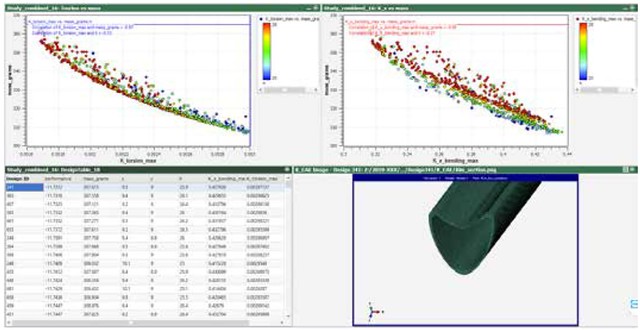

そこで、BONTRAGERはEMONDAの開発で使用したRed Ceder Technology社のHEEDSを用いて何万個にもおよぶ膨大なデーターから、最適解を探し出す地道な開発を行った。

HEEDSとリム最適解

ホイール開発における膨大なデータ処理は、最新のフレーム開発で使用したRed Ceder Technology社のHEEDSが用いられている。HEEDSは、CAEツールを統合し最適化の探索を行うソフトウェアだ。HEEDSには、あらゆるパラメータ(リム重量、リム剛性、Drag、横力etc…)を定義できる。

定義したパラメータを元に、応力の必要条件や強度制約を維持しながら、各種パラメータを変化させ最適なリム形状を導き出す開発検証を実施することができる。ただし、リム形状の解析は最適な解決策が1つだけとは限らない。定めた目標と目標の間には、必ずトレードオフが発生(リムハイトが低ければ軽量化できるが、高ければ重量が増加)する。

つまり、最適の解決策が何万通りも存在するため、ある達成したい目標(例えばエアロダイナミクス)と他の目標(安定性)を一切妥協することなく、「すべてが最強のホイール」を生み出すことは事実上不可能だ。そこでHEEDSを用いた解析は、無数に存在している「ある条件における最適解」の中から開発目標に沿った1つの答えを抽出することになる。

この最適解の設計は、相反するパラメータの最高の組み合わせをつなぐ「パレートフロント」と呼ばれる曲線によって決定される。

リム重量とねじれ剛性のパレートフロント(左上)によって決まる設計は、必ずしも重量と曲げ剛性(右上)のパレートフロントによって決まらない。HEEDSはハイブリッドの遺伝的最適化アルゴリズムを用いることで、無数に散らばったパラメータの空間の中から効率的に目的の「最適解の1つ」を探索することができる。

HEEDSでは、数百もの設計が自動的に評価される。そして、生成されたパレートフロントを組み合わせることで、定義した目標を達成するために最適なリム形状を計算し結果としてはじき出すことができる。BONTRAGERは、このプロセスを用いて1万種類以上のリムデザインをテストし、最適解を探り当てた。

このリム形状の最適解は、リムハイトを高めながらも前作のXXXシリーズよりも空気抵抗を削減し、最小限の横力しか生じさせない最適解(≒リムプロファイル)にたどり着いた。

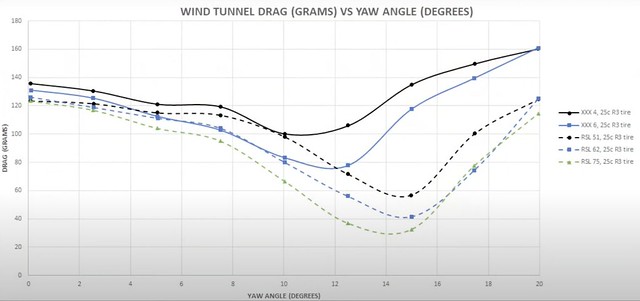

RSL vs XXX 風洞実験結果

この最新型RSLと旧型XXXを比較した風洞実験データーは、国内外のどのメディアでも公開していない貴重なデーターだ。今回のRSLの風洞実験はウィチタ州立大学(WSU)の風洞施設で行われた。

点線が新型RSLシリーズだ。注目すべきポイントは、空気抵抗の要素の一つである圧力抵抗(空気の流れが剥離するポイント)がYaw角14°移行に改善されている。今回のローンチで公開されている平均値も、この風洞実験データーから加重平均計算されて結果になる。

加重平均計算については、以下の記事を参照してほしい。

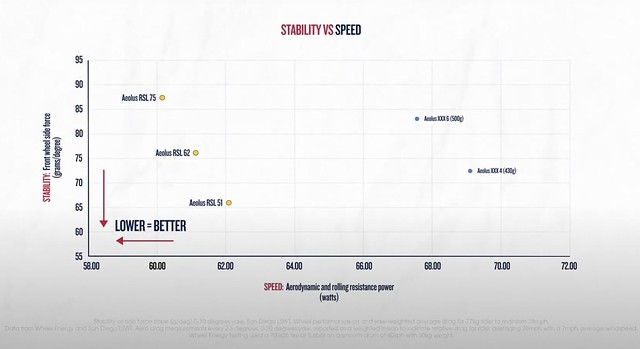

安定+空力+転がり = 速さ

グラフは縦軸がサイドフォース(横力)で安定性を示しており、横軸が空気抵抗(Drag)と転がり抵抗を合算した値だ。昨年リリースされたENVEのタイヤやAeroCoachの実験結果のように、時代は「空力」と「転がり抵抗」をトータルパッケージで考える方針にシフトしてきている。

グラフ上の黄色は新型のRSLホイールを示している。青色は旧型のXXXホイールだ。それぞれの後継モデルにおいてどれほど性能が向上しているかについては空力性能、トータルパフォーマンス、安定性全てにおいて前作を大幅に上回る性能向上を達成している。

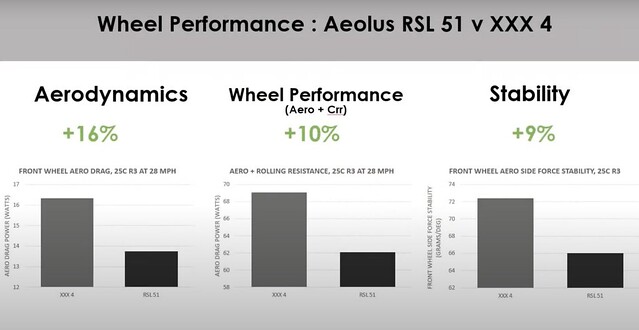

RSL51とXXX4の比較では、空力性能が16%向上している。空力性能と転がり抵抗を考慮したトータルパフォーマンスはおよそ10%向上している。そして安定性は9%向上している。全てにおいて25Cタイヤを想定したパフォーマンスである。

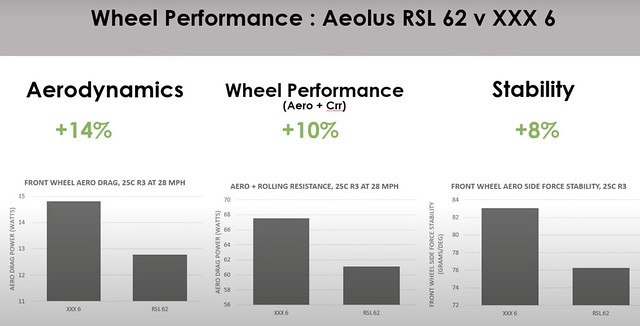

RSL62とXXX6の比較では、空力性能が14%向上している。空力性能と転がり抵抗を考慮したトータルパフォーマンスはおよそ10%向上している。そして安定性は8%向上している。全てにおいて25Cタイヤを想定したパフォーマンスである。

この性能改善の結果を実際のプロレースのゴールスプリントに置き換えた場合のデーターがすさまじい。マッズ・ピーダスン選手の場合、1500Wのスプリントで34W抵抗が少なくなる。200mのゴールスプリントの場合旧型モデルと比べて1.6m(バイク1台分)の差になる。タイヤ差で勝負が分かれるほどシビアなプロレースにおいて、非常に大きな差となってライダーに恩恵をもたらすことがわかる。

実は、RSL62は旧ロゴを貼り付けミラノ~サンレモ2021を走っていた。そしてヤスパー・ストゥイヴェンは、マチュー・ファンデルプール、カレブ・ユアン、ワウト・ファンアールト、ペテル・サガンといった協力の選手たちを振り切り勝利した。集団と0秒差というレースであり、おそらく旧型のXXXでは確実に負けていただろう。

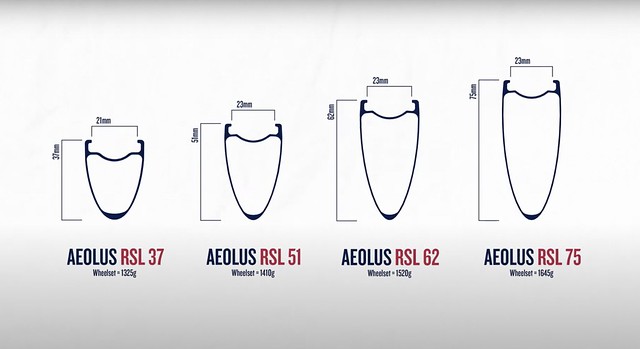

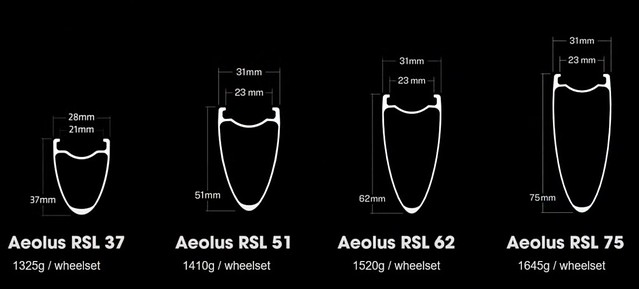

51,62,75の3種類が追加

新型RSLは先にリリースされていた37に51,62,75が追加されている。それぞれのリムハイトと重量は以下の通りだ。

- AEOLUS RSL 51: 1,410g (650g, 770g)

- AEOLUS RSL 62: 1,520g

- AEOLUS RSL 75: 1,640g

実はリム重量に関しては、国内外のメディアやTREK公式で一切公開されていない。しかし、日本のマーケットにはホイール完成重量よりも、本質的なリム重量が重要で最も気にする風潮がある。幸運にも、米国の開発者の方から正確なリム重量を伺うことができた。

- AEOLUS RSL 51 リム重量: 430g

- AEOLUS PRO 51 リム重量: 490g

- AEOLUS RSL 62 リム重量: 480g

- AEOLUS RSL 75 リム重量: 540g

参考までに、軽いと言われていた前作のXXXモデルのリム重量は以下の通りだ。

- AEOLUS XXX4 (47mm) リム重量: 430g

- AEOLUS XXX6 (60mm) リム重量: 500g

リムを+3mmスーパーワイド化しつつ、リムハイトをRSL51では+4mm、RSL62mmでは2mm改良しながらも重量を抑えられている点が非常に興味深い。

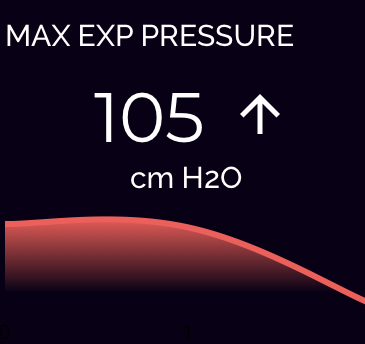

さらに全てがチューブレス対応である。チューブラーのラインナップは無い。またハブは新型のDTSWISS 240 EXPだ。タイヤ最小幅は25Cとなっており、23Cのタイヤは使用不可になっている。

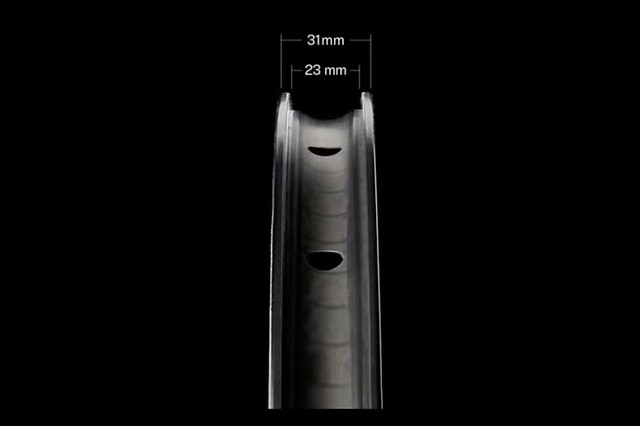

RSLリムプロファイルは、これまでにない設計が取り入れられている。その特徴は以下の通りだ。

- リム内幅23mm

- リム外幅31mm

- リムハイト51mm,62mm,73mm

- UV-Shapeサイドウォール

- OCLV RSLカーボン

一つ一つがばらばらで独立しているかのように見える。しかし、実際は決してそうではない。ここまでの開発ストーリーでもわかる通り、すべてが考慮された最適解としての設計だ。まず、リム内幅23mmというのはグラベル用途を除いたロード用フックドリムにおいて最大の幅を採用している。

内幅23mmから外幅31mmを導き出す

内幅を広げる開発競争はMTB用のリムが進んでいる。しかし、ロード用フックドリムでこれほどまでに内幅が広げられたリムは見たことがない。似たようなワイド内幅のリムとしてENVEのARやZIPPのリムは「フックレス」の25mmである。これらのフックレスワイドインターナルリムに共通しているのは、タイヤ銘柄とタイヤ幅が28c以上に制限されている。

事実上、25mmタイヤを使った場合の上限とされる23mmの内幅を新型RSLホイールで採用した。

リム内幅を広げる事によって得られるメリットは、タイヤのビード間の幅が広がることによってタイヤ内部に充填される空気の体積が増す。エアボリュームが増すことによる恩恵としては、タイヤのヒステリシスロスが低下するというメリットがある。

2021年の3月にBicycle Rolling ResistanceがGP5000の25Cを使った実験では、リム内幅が比例してヒステリシスが低下するという実験結果が出ている。リム内幅23mmに25cタイヤを取り付けると実寸幅は29.4mm程に膨らむ。タイヤ実寸幅29.4にZIPP 105%の法則を適応すると、29.4 x 1.05 = 30.87mmになる。

リム幅31mmはHEEDSが導き出した結果かもしれないが、リム内幅23mmの設計とタイヤ幅25c以上を使用する想定のもと、最適なリム外幅31mmにたどり着いた一つ理由が数値からも垣間見れる。

リムハイト51mm,62mm,73mmというラインナップは一見すると「巷にあふれる50mmや60mmのホイールとの差別化」やMTBのスプロケットの歯数戦争(50T(SRAM)→51T(SHIMANO)→52(SRAM))のような「負けたくないから増やしました」というような安直な考えではなく、無機質な計算とHEEDSで導き出した最適解の結果と言える。

UV-Shape

HEEDSで導き出した結果で注目すべきポイントは数字だけではない。リムプロファイルの形状が非常に興味深い。最新のUVシェイプのリムプロファイルだ。風洞実験やCFD解析が用いられる前のリム設計は細く尖った「Vシェイプ」のリムが主流だった。しかし、Vシェイプ形状はリムから空気が離れる剥離のタイミングのポイントが早く圧力抵抗が大きいデメリットがあった。

空気抵抗には大きく分けて「摩擦抵抗」と「圧力抵抗」の2種類がある。摩擦抵抗は、流体と物体表面の間の摩擦による空気抵抗だ。圧力抵抗は、流れの剥離によって生じる空気抵抗だ。この剥離のポイントは、風洞実験データーのYaw角とDragのデータからも読み取れる。

Yaw角が増していくにつれ、Dragも減少していくが、あるYaw角のポイントを境に急激にDragが増加する。このポイントはリム側面から急激に空気が離れることによってDragが増す変化のポイントだ。この剥離は球体に近づくほど影響が大きい。ゴルフボールが良い例であるが、ゴルフボールは圧力抵抗を減らすためにディンプル形状を採用した。

ZIPPも同様にディンプル形状を現在も採用している。100km/h以上のスピードが出るスキーの板でもATOMICがディンプル形状を採用している。また、剥離のタイミングを変化させる別の構造としてはプリンストンワークスリムの断面変動WAKEやZIPPのザトウクジラから得られた可変高リムがある。

プリンストンワークスのWAKEやZIPP NSW共に回転時の圧力抵抗を減らせる実験結果が出ている。形状で圧力抵抗が変化するが、最近まではU-Shapeというボテッとした中心部分が膨らんだ形状が多くのメーカーで採用されていた。ROVAL、MAVIC、HUNT、といったブランドがそうだった。

しかし、世界最速のAEROAD CFRやイネオスのエアロダイナミクス開発に協力しているSWISS SIDEがDTSWISSと共同でリリースしたエアロホイールは、新型BONTRAGER RSLホイールと同じくUV-Shapeだった。DT SWISSはこのリム形状をAERO+と呼んでる。この形状は、U-Shapeと比べてドラッグの削減、ハンドリングのバランスが優れている。U-Shapeは確かに空力性能に優れていたが、安定性の面の問題を抱えていた。

SWISS SIDEのAERO+(UV-Shape)やBONTRAGERのHEEDSで得られたUV-Shapeは現時点で最も空力性能と安定性に優れたリムプロファイルと言っていい。新型RSLホイールはすべてのリムハイトでUV-Shapeを採用している。

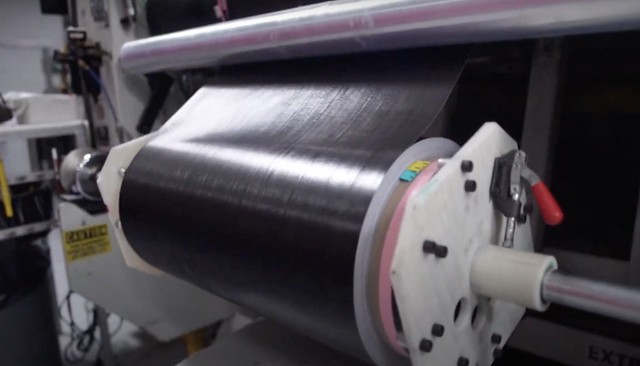

コラム:OCLV RSLカーボン

BONTRAGERとTREKといえば独自のOCLVカーボンだ。OCLVはカーボンの名称ではなく、製造技術を示している。ホイールメーカー各社は、リムプロファイルや軽さといった同じようなプロモーションを行うが、カーボンを使ってどのような製造技術を用いているかまではプロモーションしていない。

というよりも、使用しているカーボンの素材に関しては、似たり寄ったりであるため差別化をしづらい。そのため、明確なプロモーションができないというのが真相だろう。

しかしTREKはOCLVの技術がある。これはTREK独自の技術であり、他社には真似ができない製造技術だ。今回の新型ホイールにも同様の技術が採用されており、OCLV RSLカーボンと銘打たれている。

OCLV(Optimum Compaction Low Void)とはカーボンファイバーの製法そのものを表している。カーボンを超高密度で圧縮(Optimum Compaction)し、かつカーボンとカーボンの間を極限まで減らす(Low Void)製法技術がOCLVだ。

したがって「OCLV」というカーボン繊維で作られているわけではない。OCLVを支える技術は頭文字のとおり「Optimum Compaction」と「Low Void」の大きく2つの要素から成り立っている。

「Optimum Compaction」はカーボンを適切に圧縮する方法のことで、TREKでは超高密度圧縮と呼んでいる。カーボンフレームの製造方法では、熱と圧力を加えながら複数のカーボンシートをカーボンラグに圧着していく手法が行われる。

この際、どれだけの「熱」が必要で、どれだけの「圧力」が必要になるのか。その「さじ加減」が重要だ。さじ加減のノウハウは企業秘密である場合が多く、製品の良しあしを左右する重要な製法技術といえる。

Low Void(すき間が非常に少ない)技術は、カーボンファイバー同士のすき間を極限まで減らすことを目的としている。すき間が増えることで問題となるのは、コンポジット自体(複数カーボン繊維を組み合わせて1つのフレームした状態)の強度と耐久性が落ちてしまうことだ。

たとえば、シロアリに食われた家を想像してほしい。表向きにはきれいな外観でも中身はボロボロで強度が落ちてしまう。同じく、カーボン製品の製造方法が悪く中身がスカスカだと同じように強度不足に陥る。品質が低いとこのような粗悪な品が出来上がってしまうが、OCLVで作られたカーボン製品の品質は、製造航空宇宙産業の厳しい基準もクリアしており非常に高い品質を保っている。

また、使用されているカーボン繊維もよりすぐりの素材が採用されている。一部はアメリカ国外に輸出禁止、かつ軍事レベルで使用されるカーボン素材が使われている。そして、カーボン繊維の供給には日本企業も携わっており、東レ、東邦カーボン株式会社、三菱ケミカルのカーボン繊維が使用されている。

またOCLV RSLカーボンの製造と開発を行うBONTRAGER WHEEL WORKSは、ウィスコンシン州ウォータールーのトレック本社にある。他社ブランドと異なるのは、リムの金型を作る職人からホイールビルダーやデザイナーまで、AEOLUSの開発や製造に関わる人々が在籍している。

AEOLUS RSLラインナップ

| モデル名モデル | RSL37 | RSL51 | RSL62 | RSL75 |

| リムハイト | 37mm | 51mm | 62mm | 75mm |

| リム内幅 | 21mm | 23mm | 23mm | 23mm |

| リム外幅 | 28mm | 31mm | 31mm | 31mm |

| リム重量 | – | 430g | 480g | 540g |

| トータル重量 | 1325g | 1410g | 1520g | 1645g |

| 内幅 | 21mm | 23mm | 23mm | 23mm |

| スポークホール | あり | あり | あり | あり |

| チューブレス | 対応 | 対応 | 対応 | 対応 |

| リムフック | あり | あり | あり | あり |

| 指定タイヤ幅 | 23-45 | 25-45 | 25-45 | 25-45 |

| ハブ | DT240EXP | DT240EXP | DT240EXP | DT240EXP |

| リム | OCLV RSL | OCLV RSL | OCLV RSL | OCLV RSL |

| スポーク | 24/24 | 24/24 | 24/24 | 24/24 |

| ディスクブレーキ | センターロック | センターロック | センターロック | センターロック |

| 価格 | 294,500円 | 294,500円 | 294,500円 | 294,500円 |

手厚すぎる保証内容

今回のホイールは保証内容が充実しすぎている。驚くべき内容は以下の通り。

- レースクラッシュでも無償交換

- 2年以内に壊した場合でも無償交換

- 輸送中の事故は対象外

- 走行中の事故が対象

詳細は以下の通り。

生涯保証

優れたカーボンホイールを使うと、ライドのパフォーマンスとハンドリング面がすぐに向上する。安くはない投資であることを踏まえ、ボントレガーのカーボンホイール全モデルには、最初に購入された方に対し、生涯保証が付けられている。ボントレガーのカーボンホイールを購入するというのは、職人技で作られたホイールを今後も安心してずっと利用できるということ。

さらに、ボントレガーの全てのカーボンホイールには、カーボンケア・プログラムが付帯する。これは、最初に購入してから2年以内にホイールを構造的に思いもよらず損傷させてしまった場合に、無料で修理または交換が受けられるというもの(また、最初に購入された方は、ホイールの購入日に関わらず、大幅な割引価格で組替または交換を受けられる)。*

このプログラムは、ボントレガーのカーボンホイールがバイクに標準装備される場合だけでなく、ホイールをアフターマーケットで購入した場合も、最初に購入された方に無償で提供される。

まとめ:BONTRAGER史上最速と安心の保証ホイール

なお、ここまでの価格と性能を備えながらもBONTRAGERはENVEと同じく、ホイールはアメリカで組み立てられている(まじかよ・・・)。アジアで組み立てられるのが当たり前の時代に、BONTRAGERとENVEのような製品は貴重だ。

RSLシリーズの正確なリリース日はまだ未定だ。しかし、BONTRAGER史上最速とレースで破損させた場合でも無償交換という「性能面」と「安心面」が両立したホイールはホビーユースでも非常に魅力的だ。

最後に、数日前に話題になったこのタイヤ差のゴールスプリントだがもちろんRSLホイールを使用している。

It was this close between 1st and 2nd 😱 @RuthWinder with a HUGE lunge to take the win! 🙌 pic.twitter.com/D2CVsnvnNp

— Trek-Segafredo (@TrekSegafredo) April 14, 2021

プロの厳しい世界での勝負において、今回のRSLの設計思想であるエアロダイナミクス以外の、リム内幅を広げることによるタイヤ転がり抵抗の低減や、スーパーワイドリムといった要素は僅かな(プロでは競技人生をわけるような)違いを生むのだろう。

これまで他社ホイールブランドよりも存在感が薄かったBONTRAGERだが、RSLシリーズの登場によって巻き返しができるかが注目だ。