理想のホイールとは何だろう。

今まで様々なホイールを使ってきた。どんなホイールであっても何かしらの設計思想や、特殊な構造、優れたエアロダイナミクスといった特徴があった。しかし、どのホイールにも共通していたのはリムハイトが高くなれば重量が増すこと、対して軽量化に重点をおけばリムハイトが低くなりエアロ効果が小さくなることだった。

メーカーは「重いエアロホイール」や「軽量ローハイトホイール」という異なる2つの方向性(ラインナップ)を揃えることでライダーに”選択の幅”を見かけ上広げた。しかし、TARMAC SL7のように「1つでまかなえる」ホイールが存在すれば、そもそも必要のない”選択の幅”のはずではないか。

VENGEとTARMAC SL6が同時に存在していたことと同じような状況が、ホイール界隈にも根強く残っている。多少、空力性能が劣ったとしてもTARMAC SL7があればある程度のことを解決してくれる。すべてのライダーが、この考え方を受け入れられるわけではないのは理解している。

しかし、アマチュアは複数の機材を変えたりできるわけではない。TARMAC SL7のように軽くてエアロダイナミクスに優れた、いいとこ取りのホイールが存在しても良いのではないかと常々思っていた。

後付の話に思われているかもしれないが、この考えが生まれた発端はニセコクラシックに出場を決めたときである(TARMAC SL7が登場するよりはるか前に、親しい友人達に内々でホイールの設計思想を公開していた)。当時、ニセコクラシックのコースプロファイルを確認したところ、軽量性とエアロダイナミクスに特化したホイールが必要だとすぐに理解した。

距離は140kmでツール・ド・おきなわに次ぐ距離を走らねばならない。それでいて、10分以上の登りが数箇所登場する。序盤から登りが始まるため、セレクションが早い段階から始まる。ある局面では軽量ホイールが優位かと思いきや、下りは90km/h以上出るテクニカルなコーナーが連続する。

その後は平坦を高速で走らねばならない。極めつけは最終局面の登りだ。そうなると、エアロダイナミクスやら軽量性に優れたホイールが必要にある。もちろん途中で機材交換はできない。

どう考えてもホイールの選択に悩む。厄介だった。

結局、ニセコクラシックに出場した際は前後ROVAL CLX50を使用した。ある選手は、フロントにCLX50を使用しリアにはCLX32を使用した。エアロダイナミクスに多大な影響を及ぼすフロントにはディープリムを、重量がかさむリアにはCLX32という戦略的な選択だ。ただ、見た目はあまり良くない。

私も同じように悩んだ。軽量かつ、ある程度のリムハイトを備えたホイールがあれば、そもそもこんな組み合わせをする必要もない。ただ市場には、満足の行く「選択肢」がなかった。メーカーが用意している「幅広い選択肢」は軽量化、エアロダイナミクスどちらかに特化しすぎていた。

「自分でリムを設計して、理想とするホイールを生み出したい。」

できるかどうかはわからなかったが、考えるよりも先に行動へ移した。そして今、ITLAB45という1つのホイールが完成した。今回の記事は、ITLABホイールの設計思想と開発の記録お送りする。「相対評価の集大成を形にした、自分が使いたいホイールを作る」というただひとつの理念だけを元に、模索し、たどり着いたホイールの記録だ。

相対評価の集大成をカタチに

「機材は相対評価だ」

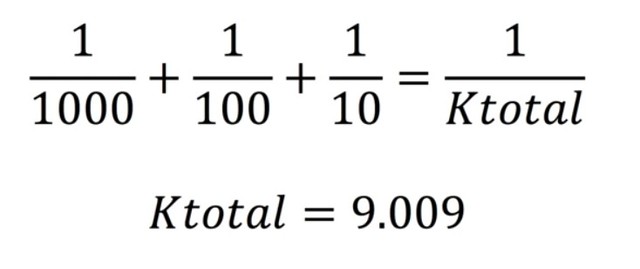

当ブログで頻繁に登場する言葉である。ホイールという機材こそ最たる例で、様々なホイールを使用しなければ本来の性能は見えてこない。そして、ホイールという機材が厄介なのは、タイヤとチューブと空気圧の組み合わせが「ホイールシステム剛性」に対して支配的であることだった。

そもそも「ホイール単体の剛性」というある一部分だけを切り出し、人間が感じ取り評価することは不可能だ。というのも、タイヤと空気圧がホイールシステム剛性のすべてを支配している。「このホイール硬いですねぇ」などという感覚は、「なぜ、タイヤの剛性を切り離してホイールだけの剛性を感じ取れているのか?」という問いの前ではすべてが崩壊してしまう。

その上で相性がよいホイールや、かかりが良いと思うホイールはいくつか存在していた。

今まで使ってきたホイールの中でベンチマークにしているホイールはROVAL CLX50だ。本当によいホイールで一度手放したものの、もう一度買い直した。対象的に好みではなかったのがオリンピックでも勝利した究極の回転体Lightweightだ。走らせにくいし、そこまで好きになれない。究極の回転体と言われている最高峰のLightweightであってもライダーに合う合わないがあるのだと理解した。

Lightweightのリムプロファイルはやや古く(Lightweight EVOで改善されたが)長く使おうとは思えなかった。

最近まで常用していたのはROVAL CLX50だ。そしてAEOLUS RSL51も良い。どちらも気に入っているホイールだ。しかし、ある出来事がきっかけでホイールについて深く考えるようになった。CL50(リムがCLXと共通の廉価版)を使用したところ明らかな違いを感じた。

CLX50とCL50はリムが共通なのだが、全く異なるホイールだった。

どちらも走って心地良い。しかし、廉価版のCL50はタイヤや空気圧は同じなのに硬く感じる。そして自分の走らせ方であればCLX50のほうが好みだった。「ホイールシステム剛性」に支配的なのはタイヤとチューブと空気圧のはずだった。シリカラボの実験で数値データとして明らかになっている事実だ。それなのに、ハブとスポークの違いもホイールの特徴に大きな影響を与えていた。

リム、タイヤ、チューブ、空気圧といった外周部分の要素が同一であればCL50(ハブとスポークが廉価版)とCLX50(エアロスポーク、セラミックスピードエアロ羽生)も大差はないはずだ。しかし、実際はそうではなかった。脚あたりや、走りの印象に明確な影響を及ぼしていた。

最上位のROVAL CLX50はDT SWISSの軽量エアロスポーク「エアロライト」を使用している。対してCL50はDT SWISSの「コンペティションレース」を使用している。ハブで使用しているベアリングは鉄球とセラミックで異なるものの、シェルはRoval AF1で、内部構造もDT240かDT350の違いしかない。

スポークパターンも本数も同じで、2to1クロスラジアル組だ。リムもメーカー公表どおり同一である。なのにここまで差が出るのが興味深かった。ホイールとは実に興味深い機材であると思った瞬間だった。このホイールの奥深さと、ニセコクラシックでの出来事が相まって様々なリムプロファイルや素材のサンプルをテストしながらホイール製作がスタートしていった。

最適解を導き出す地道な作業は非常に時間がかかる。例えば、TREKがEmondaを開発する際に使用していた最適解を導き出す高性能な解析ソフトHEEDSなんて使えるわけがない。私自身が様々な素材と設計でテストを繰り返し、「重量」「剛性」「乗り心地」「エアロダイナミクス」のバランスが取れた1つのホイールを生み出すという、どう考えても泥臭いアプローチを繰り返した。

繰り返し、繰り返し、何年も取り組んできた自分の練習スタイルと同じである。

目的、目標、信念を明確にし、日々愚直に行う練習と同じことをホイール作成に転化した。ただし、オカルト的な要素は排除した。これから主流になるであろう、機材の傾向に順応したホイール設計にこだわった。23Cタイヤは淘汰され消えるだろう。SCHWALBEが提唱するように、タイヤ幅はさらに広がり28Cを使用する時代が来る。

ターゲットは、ディスクブレーキ専用リムだ。そして、チューブレスタイヤを使用することは必須だ。リム外周はブレーキトラックを使用する必要がなくなる。MTB用リムと同じように、薄く設計できるため軽量化できる。しかし、スポークテンションはROVALと同じく1000N以上にしたかったので、スポークホール周辺だけ肉厚にし、それ以外を薄くした。

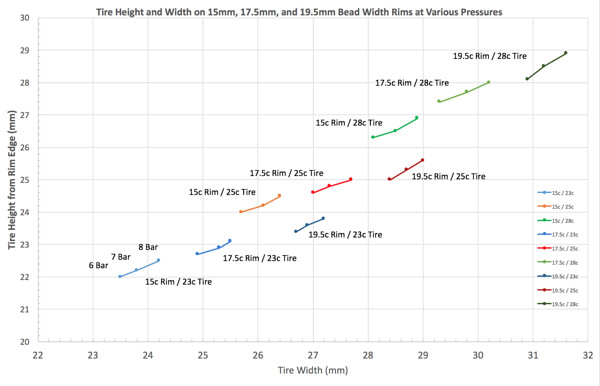

そして最も重要なエアロダイナミクスは、あえてイチから考える必要はなかった。先人の知恵と歴史に学びZIPP105%の法則を守る。そのためには使用するタイヤ幅を定義する必要があった。タイヤ幅を決定せねば、リム幅を決定することはできない。そのためには23Cタイヤを使用しないという決断が必要だった。

リムハイトはどうだろう。軽量性とエアロダイナミクスのバランスに優れた設計を考えた場合、TARMAC SL7のようにエアロダイナミクスはある程度備えつつも軽いリムにせねばならない。50mmのリムはどれも450g付近の重量になってしまう。正直重い。不思議なことに、わずか-5mm減らした45mm前後にするだけで重量を大幅に減らせることがわかった。

リム幅はZIPP105%の法則で30mm前後が良い、28Cタイヤを使うことを想定すると29.4mmというROVAL CLX50と同じリム幅だ。もう少し広げて重量との兼ね合いを考慮しつつ0.6mm広げて30mmにした。リム内幅は23Cタイヤを捨て去れば21mmの設計にできる。

そして、チューブレス対応にするのならば、MTBのリムで知り得た設計を流用すればいい。ENVEのMシリーズのようにビードが落ちにくいビードショルダーリムプロファイルがロード用リムにも流用できる(残念ながらCLXは平らでビードショルダーが存在していない)。

そして、ディスクブレーキ化によってリム設計の自由度は増す。リムブレーキの摩擦熱とは無縁の関係になり、タイヤが空気圧で膨らんだ際の内圧に十分耐えうるリム設計でよくなる。その分、リムサイドのカーボンは薄く作ることができる。これからは、ディスクロード専用設計だ。リムブレーキトラックが不要になり、チューブレス化によってビードショルダーが必要になる。

様々なアイデアとともにリムをどうするか考えていた。そして、あることに気づいた。リムだけの世界で考えているだけでは理想的なリムプロファイルなど一向に見えてこないことだった。

最も重要なことは、「機材の進化に適応したリム」だ。

リム設計のすべての鍵を握っているのは、タイヤだった。タイヤを23Cにするのか、それともチューブレス対応にするのかでリムの設計は大きく変わってくる。規格がすでに明確に定まっているタイヤに対して、リム側が適応するように合わせた設計にする必要がある。

そんなホイールを生み出せないか―――。ダーウィンの進化論的に言えば「強いものが生き残るわけではない、変化に適応できたものが生き残ったのだ。」という言葉(実はこの言葉はダーウィンが言ったものではないのだが独り歩きしている)を具現化したホイールを作りたい。

必ずしも刹那的な超軽量ではなく、高剛性でもなく、ひと目でハイエンドブランドだとわかるような、自己主張の強いロゴなんて無くてもいい(結局、デザイナーのRyo Okamoto氏がステルスロゴを作ってくれた)。

機材の変化に対応した設計で、誰もが使いやすいホイールを。そして、自身の相対評価の集大成を形にして「コレ1本使っていればいい」と思えるようなホイールを。「なぜ、軽さとエアロを両立したホイールが無いのか」という疑問から始まったホイール製作は、様々な気づきを得ながら進んでいった。

車輪の再発明をしてはいけない

それでも、「車輪の再発明をしてはいけない」と何度も考えさせられた。手間と時間とカネがかかる。

この有名な言葉は、ソフトウェア開発でしばしば用いられる。意味としては、「広く受け入れられ確立されている技術や解決法を知らずに(または意図的に無視して)、同じものをわざわざイチから作ること」という皮肉的なニュアンスを表現している。「付加価値がない新しいモノ」を生み出すためにコストや時間を投じる愚かさを表している。

しかし、趣味の「車輪(ホイール)」に関してはこの忠告を理解しながらも開発を続けた。単純に自分が理想とするホイールを製作したかったという理由しか無い。

理想とするホイールは、理想のリムを考えることから始まる。最近では、AliExpressで安い中華リムを見つけてきて適当にメーカー名を入れてハイおしまい。という方法はだれでも可能になった。ただ、これは安く買って高く売るという、「ホイールが商材」の場合はこれでよい。右から左にホイールを流すことで利益を生み出し商売をする場合は、だ。

しかし、成し遂げたかったことはホイールを商材にして、利益を出して一儲けすることが目的ではなかった。わざわざ利益率が低いホイールなんてものを売らなくても、本職で飯は食べていける。もしも資産を増やすとしたら、長期的にコツコツとインデックス運用をするほうがよっぽどいい。

不景気だろうが、好景気だろうが愚直に粛々と日々の練習のごとく資産運用すればいい。素人がアクティブ運用したってたかが知れてる。勝てない。

株式投資の話はさておき、趣味が講じて自転車機材が好きすぎた結果、自分のオリジナルリムでホイールを作ってみよう思ったが、作り方なんてサッパリわからなかった。自分が使いたいリム設計と構造はイメージとして確かに持っていたものの、「オリジナルリムの生み出し方」が当初さっぱりわからなかったのだ。

なにを行うにしても根底には理念がある。そして、その先には設計思想がある。構想して、設計して、具体的にホイールとして作り上げる。うまくいくかはわからない。結果的として、今手元には1つホイールが完成しているが、失敗作、失敗構造、失敗思想、残念な企業とのやり取りなど、ほとんどうまくいかなかった。

自己啓発の本に「思考は具現化する」という書籍がある。思い描いて、それがあたかも実現したと思い続けていると、あれこれ良いことが起こっていつの間にか目的にたどり着いていた、というよくある話である。今回がまさにそうだった。とはいえ、キレイ事ばかりではなかった。

開発費、UCIのインパクト試験実施、UCIの審査費用、風洞実験を考えると、どう考えてもLightweightを買ったほうがよっぽど安上がりだと思った。

途中で辞めようと思ったが、結局コンコルド効果で継続することができた(滝汗)。ホイール作成は時間と手間暇がかかるのだが、なにより痛感したのは開発の際の言葉の壁が大きかった。

いま世界とのやり取りはメールではなくなってきている。リアルタイムメッセンジャーを使用することが多くなった。特に重宝していたのがアメリカのWhatsAppだ。たいていの設計指示はWhatsAppを使って行った。しかし、全てのやり取りや構造の指示はすべてメールで英語を使う。意思疎通で失敗することは多かった。しかし、得られた事もまた多かった。

不運は重なるものでコロナの影響を多大に受けた。幸い、リムを製造している台湾ではコロナの影響がそれほど多くなかった。それでも問題だったのは、EMSが完全に停止した時期があったことだ。はじめの試作品の輸送はFedexやDHL使わねばならず、コスト増につながった。

それでも楽しいから地道に1つ1つ問題を解決していった。自分が使いたいがために作り上げるわけだから、納期も気にしなくていい。

開発を継続するための支えは、うっすらとした「理想とするホイールを作りたい」という思いだけだった。ようやく、1つホイールが形になってみると様々な事を学べていたことに気づく。ホイールを生み出す過程で得た知見や、安価な中華カーボンリムと高価な米国カーボンリムの違い。様々なことを学んだ。

得た知見は数えきれないが、それでも98%が失敗で、2%の結果で偶然完成したのがITLABホイールだ。日本の尼崎のチタンメーカーにスクリュー製造を断れた結果、イタリアでモータースポーツや整形外科用の精密部品を作るダンテに出会った。ヴィヴィアーニにチタンスルーアクスルを供給しているのも彼だ。

台湾では「日本のDIA-COMPEやヨシガイを尊敬しているんだ。」という方と縁を持つことができた。

とはいえ、開発や製造部品にカネがかかりすぎたのは後悔している(妻にも打ち明けていない)。そしてプロモーションも一切するつもりは無いから、プロ選手や有名サイクリストがITLABのホイールを使うなんて都合のいいプロモーション話なんて書くことはない。そんなものは、ほんらい必要ないのだ。

それでも、一人のサイクリストがある新しい構造のホイールを作る話をこうやっていま、書いている。細かい話へ移るその前に、1つのホイールを作り上げるまでにぶち当たったこと(結線は無意味であることや、フックレスリムを見送ったこと)や、構造的な面について様々なことを知り得たのでまとめる。

最新リムプロファイル?

「最新リムプロファイル」という言葉をよく見聞きするようになった。その理由のひとつには、以前主流だった幅が狭いリムから、幅が広いリムを使ったホイールをメーカーがこぞってリリースしている背景がある。一方で、「リム幅が広ければ良いホイールである」というイメージをサイクリストに刷りこむことに成功したプロモーション戦略のひとつだ、という見方もできる。

しかし、ここである疑問が残る。リム幅やタイヤ幅が広いほうが良いホイールシステムだと本当に言い切れるのだろうか。「幅広い」ことによるメリットには何が隠されているのか。そして「どこまで広げる必要」があるのか。リムを設計していくうちに、根本的かつ単純な疑問にぶち当たった。

タイヤやリムを開発している大手メーカーの説明を眺めても「ワイドなタイヤとリムは性能が高い」という具体的な事実を確認することはできない(BONTRAGERとシリカラボは実験で明らかにしたが)。リムやタイヤが幅広くなることによって、どのような性能が向上するのか理解がなかんか追いつかない。

一方で、現代のホイール開発戦争には傾向がある。各メーカーは、新しいホイールを発売する度に競合他社よりもリム幅やリム内幅を1mmでも広くしようとする戦いが繰り広げられている。ROVALは自社製品のリム内幅を20.7mmから21.0mmに広げた。

どのメーカーも「リム幅は広がり、内幅も広がりました!」とわかりやすいプロモーションを行う。リム幅が広がることによって、確かにタイヤ形状は変化し、空気の体積量は増し、エアロダイナミクスも向上する。リム外幅、内幅が広がることによって様々な影響を及ぼすことがわかっている。しかし、それらの影響は実際のホイールにとって利益なのか、それとも不利益なのか。

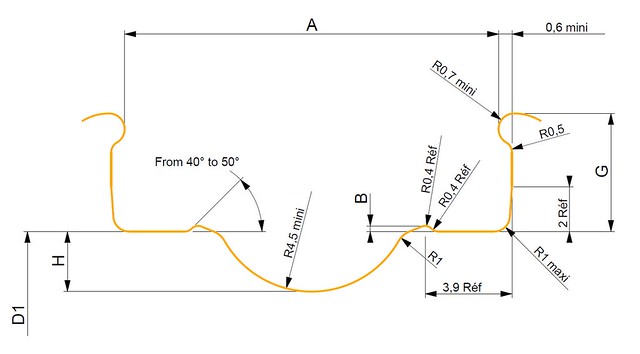

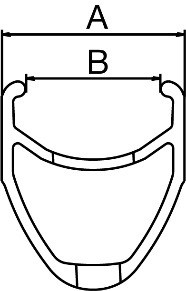

リム幅の定義

基本的なことをまずは明確にしておく必要がある。リム幅は以下の2点で測定する。

- 外側の幅(A):ブレーキトラックで測定する(最も多くの場合)。

- 内側の幅(B):リムフックの間を測定する。

世の中には様々なリム幅の設計が存在している。そして、「幅」はホイールシステム対して良くも悪くも様々な影響を及ぼす。

まず、リム外側の幅(A)はリムの見た目だけでなくタイヤシステム(+チューブ)を含めたホイールシステム全体の空力特性に影響を与える。先般紹介したZIPP105%の法則のとおりだ。リム外幅の設計ひとつで、リム側面の空気の流れは変化する。

ホイールメーカーのMAVICによれば、リム外側の形状は「快適性」、「転がり効率」、「タイヤの形状」に対して全く影響を”及ぼさない”という実験結果が得られている。内側の幅(B)は、タイヤサイドウォールを挟んでタイヤの形状を決定する。リム内幅は、タイヤ内に充填する空気量、タイヤ自体の幅に大きな影響を及ぼす。

つまり、リムだけでなく、タイヤだけではなく、すべてが組み合わさった「ホイールシステム」というひとつの単位として考えていく必要がある。「リム内幅」と「タイヤ幅」の組み合わせは、転がり効率、快適性、空気量に影響及ぼすことを考慮しておかねばならない。

また空力特性を考慮するとリム内幅の違いでタイヤが変形し空力特性を変えてしまうことを考慮するにせよ、リム幅ひとつで空力特性は大きく変わってしまうことがわかった。

タイヤ幅を決める要素

タイヤ幅はタイヤメーカーによって規定されている。しかし、「リム内幅」と「空気圧」でタイヤ実寸は変動する。

これらの変数を明確にするために、ETRTO(European Tyre and Rim Technical Organisation)規格がある。タイヤの実寸をどのように測定すべきかを規定している。また、タイヤとリムが互いに互換性を保つために考慮すべき安全性や性能のパラメーターも定義している。

名前には「ヨーロピアン」という言葉が入っているが、ETRTOの役割は自転車産業におけるすべての国際的、国内的な規範(ISO、CEN、およびそれらの国の規格)の基準になっている。ETRTOは、タイヤの断面を測定する方法を以下のように定義している。

- 新品タイヤの場合、空気が入ってから24時間以内に伸びてしまうため、24時間後に測定すること。

- 「タイヤ幅」と「リム幅」をそれぞれ考慮し、組み合わせて測定すること。

例えば、「タイヤ幅23mmとリム内幅15mmの組み合わせて6BAR(87PSI)を充填し24時間後に測定する。」といった具合だ。測定はタイヤのケーシングのみ測定している。タイヤショルダーにサイドノブや余分なゴム層がある場合は考慮しない。というように、タイヤ幅を測定する場合は様々なルールがある。

タイヤ幅と転がり抵抗の関係

リム内幅は、タイヤの実寸幅に影響を及ぼす。

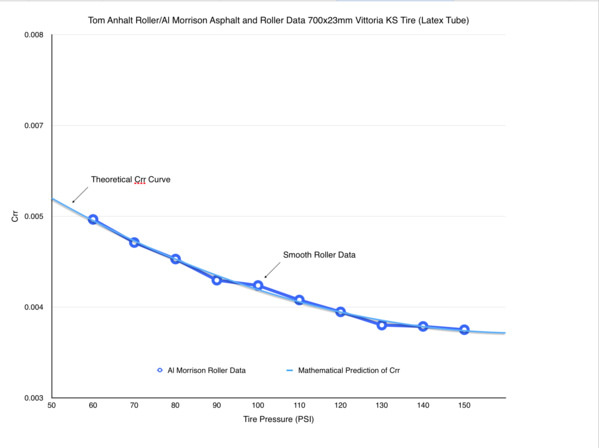

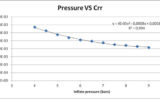

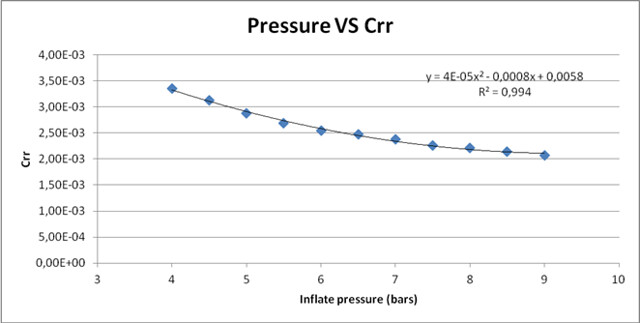

一定出力の条件下において、バイクが進む速度をさらに上げるためには、転がり抵抗係数(Crr)や空気抵抗を小さくする必要がある。実験室の環境では、タイヤの空気圧を上げると転がり抵抗係数が低下することがわかっている(考え方を簡略化するためヒステリシスロスの議論は省いた)。

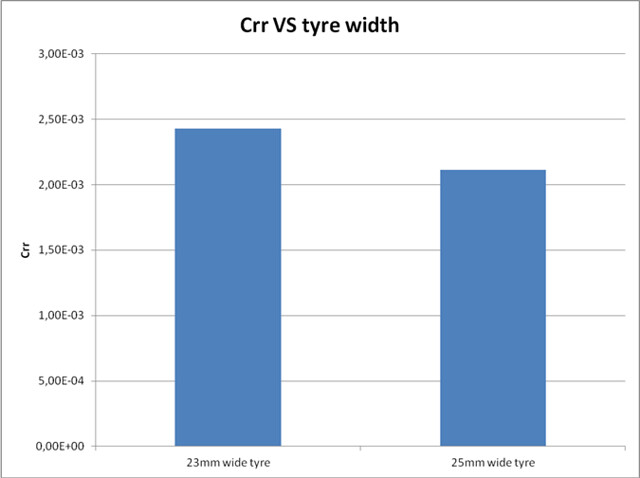

また、別の傾向としてはタイヤの幅が広がるとCrrは減少する。下のグラフが表している通り、タイヤ空気圧とリム幅が同一条件であれば、23mm幅のタイヤと25mm幅のタイヤのCrrの差は(同一銘柄のタイヤの場合)およそ0.003だ。

また、第2のグラフを第1のグラフに照らし合わせて確認すると、0.003の差は1.5BAR(22PSI)の空気圧の差に相当することがわかる。つまり、6.9BARで空気を入れた23mmのタイヤのCrrは、5.5BARで空気を入れた25mmのタイヤのCrrと同じということになる。

タイヤ幅が広がり、断面積が増えることで、転がり抵抗は据え置きのままで乗り心地を向上することができる。ただ、タイヤを太くすることは重量増とトレードオフの関係だ。しかし、多くの場合タイヤの重量増から得られる恩恵は、Crrを低下させ、乗り心地も向上するといったメリットが勝っている。

転がり抵抗を下げることを目的とするならば、今使用しているタイヤよりも幅を広くする(上限の議論はあるにせよ)。そして普段と同じ空気圧を維持すれば良いということになる。

現在のロードバイク用のタイヤは25mmが主流だ。さらに太い28mmのタイヤに変更すると転がり抵抗は確実に低下する。しかし、ホイールの外周重量が増すため慣性が変わることを考慮せねばならない。したがって、転がり抵抗、慣性、重量のバランスをどこに定めるかが重要になってくる。

リム設計において、どのようなタイヤ種別やタイヤ幅を使用するのかといった見極めがとても重要になることがわかった。

ワイドリムとワイドタイヤで乗り心地は向上するか

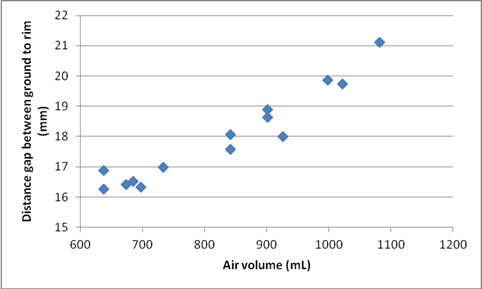

「乗り心地」は人が感じた感覚の話である。そして、様々な要素に左右されるため一概に定義することは難しい。多くの場合、乗り心地はタイヤ幅と空気圧によって支配される。そして個人的な主観に基づく「問題」であり普遍的な定義をすることはできない。

乗り心地を定義することはできないが、ライダーが最も変化を感じとりやすい方法はタイヤ内に充填した空気の量を調整する方法だ。空気量が多いということは、地面とリムエッジの間のギャップの距離が長くなる。では、タイヤ幅とリム幅の間にはどのような「空気の量」の関係があるのだろうか。

| 幅(mm) | 幅の変化(mm) | エアボリュームの差 (mL) | 変化量(%) |

| リム内幅:17 | タイヤ幅:23–>25 | 144,25 | 15,0 |

| タイヤ幅:25 | リム幅:17 –> 19 | 24,04 | 2,2 |

リム内幅が同一条件において、「タイヤ幅を2mm増やす」とエアボリュームは15.0%増す。対して、タイヤ幅を25mmの同一条件に固定にし、リム幅を2mm増やすとエアボリュームは2.2%増す。数字を見ての通りタイヤ幅を2mm増やすほうがインパクトが大きい。

「リム内幅をワイドに」「タイヤ幅もワイドに」という組み合わせは最も空気量が増加する。そして、乗り心地の改善や、転がり抵抗の低下と優れた効果を発揮する。

ワイドリムは空力特性が良い?

リム幅に対してタイヤ幅が適正でなければ、空力特性はむしろ悪化してしまう。

一昔前(といっても10年も経っていないが)、サイクリストの一般的な考え方としてホイールやタイヤの幅を狭くすると、「前方投影面積が小さくなるので小さなパワーで速く走ることができる」と”考えられて”いた。最近のワイドリムしか知らない世代からすると、奇妙に思う内容であるが本当に当時はそれが一般的な考え方であった。

「2次元の平面上にライダーが存在する場合」は、この考え方は正しい。しかし、ライダーが存在しているのは現実世界の3次元環境だ。そのため、サイクリストに向かってくる風は正面からお行儀よく吹いてくるわけではない。四方八方から風が吹いてくる。それらを考慮すると、前方投影面積だけを小さくするアプローチは現実世界の状況を考慮しているとは言い難い。

また、50mmオーバーのリムハイトの普及に伴って、ROVAL RAPIDE CLXやAEOLUS RSLのような風に煽られにくく扱いやすいホイールが登場してきた。現代のワイドリムは、これら「空力特性の向上」と「扱いやすさ」の2つの要素を改善する開発が盛んになってきた。

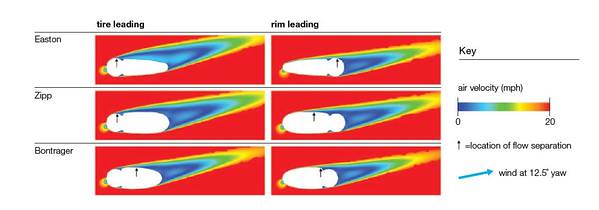

そして、ホイールの研究開発が進んでいくなかで、ホイールの空力特性には大きく分けて2つの特徴があることがわかってきた。

1つめは、ホイールの空力特性の良し悪しは「リムとタイヤを組み合わせた結果」が決定するということだ。プロモーションで「リムシェイプを何百通りも試作」、「風洞実験に何時間も費やした」という内容はよくある話だが、タイヤを変更してしまうといとも簡単に空力特性が変わってしまう。

2つめは、優れた空力性能を備えたホイールシステムを実現する最良のアプローチは、NACAの翼型(MAVIC IOなど)に可能な限り近い「リム」と「タイヤ形状」の組み合わせにすることだ。要するに、タイヤとリムで「1つのNACAプロファイル」を作ると優れたエアロダイナミクスが引き出せる。

そのためには、リムとタイヤを組み合わせた状態で「最もワイドになるポイント」が「リム側に存在する」必要がある。ZIPP105%の法則のとおり、リム幅が最も広いポイントはタイヤが取り付けられているすぐ側ではなく、少し離れたポイントだ。

よって、タイヤ幅よりもリム幅は広い形状である必要がある。進行方向から見て後ろ側が丸くなることで、横風が吹いてもホイールの安定性を高めることができる。yaw角0°では前方向の抵抗が大きくなるが、それ以外のヨー角では抵抗が小さくなる。結果的に安定性が向上する。

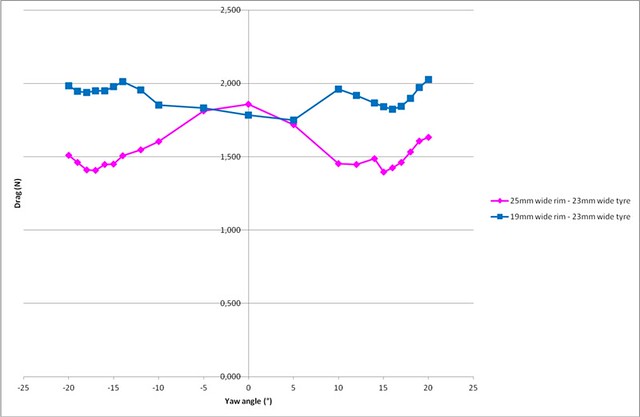

下のグラフは、23mmタイヤをそれぞれ装着し40mmハイトのホイールを比較したものだ。リム幅だけが異なっている。青色の曲線は外径19mmの昔ながらのリムを使った空力特性データーだ。ピンク色の曲線は外径25mmの最近のリムを使った場合のDragを示している。

注意しなければならないこととして、「タイヤ幅よりもリム幅を広く」というルールを必ず守る必要がある。たとえば、25mm幅のワイドリムに取り付けるタイヤを23mm→25mmに変更してしまうと、ピンク色のカーブは、青いカーブに近づく(空力特性が悪化する)。そして前方投影面積が大きくなるため、空力特性はもちろん悪化する。

すなわち、「空力特性を向上したいがためにリム幅をワイドにする」という考え方は、「リム幅>タイヤ幅」の関係が保たれている間だけ成立している。この関係性を崩さないかぎり、空力特性は効率的であり続ける。「リム幅が広いから幅広のタイヤ」という考え方も間違いではないではないが、もう一歩踏み込んで物事を考える必要がある。

忘れてはならないのは、リム幅が広いことによる空力特性のメリットは「リム幅<タイヤ幅」になると消滅する。ただ、人の趣味趣向はそれぞれだ。エアロダイナミクスよりも、乗り心地を良くしたい場合もある。または太いタイヤを使って転がり抵抗を減らしたい場合もある。別の目的を求める場合は、トレード・オフの関係を理解しつつ選択するホイールを選択する必要がある。

タイヤからリムを生み出す

タマゴが先か、ニワトリが先か。

リム設計はタイヤから逆算して設計する必要がある。ITLABのホイールで使用できるタイヤは25C~32Cだ。リム内幅が21mmの設計のため23Cは使用することができない。設計段階で23Cのタイヤを使わない決断をした。MAVICがそうであったように、もはや23Cのタイヤを使用するメリットはほとんどない。

ワイドタイヤとワイドな内幅を備えたリムを組み合わせることで、転がり効率を高め、快適性を向上させ、エアロダイナミクスを向上することができる。「リム幅>タイヤ幅」の関係が崩れないうちは、空力性能(低抗力、高安定性)は向上する。

リムプロファイルを設計するためには、どのようなタイヤを使用するのかを先に明確にする必要がある。そのためには「使用するタイヤ幅」が何ミリなのかが軸になる。25mm以上のタイヤのみ使用するのであれば、リム内幅を21mmにする。23cは申し訳ないのだがもはや使うことを想定していない。

コラム:iPhoneのアイデア

それでもホイールを1から作る必要なんてあるんだろうか。何度もそんな疑問を自分に問いかけながら、様々な材料やプロファイルを考えつつ製造元との折衝を繰り返した。ところで、「素人がホイール作るだなんて」と心配される方がいらっしゃるかもしれないので、まずはっきりと書いておきたいことがある。

私は「こんなの作りたい」と企画し資金を投じているだけで、実際に細々とした部品を製造しているわけではない。今まで様々な機材を使ってきたが、「コレとコレとコレを組み合わせて、ガッチャンコするとこんな製品できそう」と企画と設計をしたのが今回のホイールだ。とは言うもの、実際には部品の相性問題や、スポークホールアングル、ホールサイズは明確にする必要があった。

また、ホイールの良し悪しを決定する重要な要素の一つとして「lacing pattern(紐模様)」いわゆるスポークの組み方をどうするかという議論がある。2:1だとか、ヨンロク組とか様々な方法がある。しかし、組み方については、DTSWISSのハブが解決してくれた。DTSWISSストレートスポーク専用DISCハブは予め構造が決まっている。

「そもそも組み方をあれこれ考える必要がない」ということだ。DTSWISSが設計したハブのパターンどおりにストレートスポークで組めばいい。ただ、せっかくリムを設計する良い機会であるため、リム側のホールアングル設計はDT180EXPのハブ側のホール角度と直線で結ばれるように設計を合わせた。

スポークテンションに関しては、チタンスポークを実際に100kg〜120kgのちから出ひっぱることのできる治具を用意した。そのうえでデジタルテンプメーターでテンションを測定する。というのもスポークテンションメーターというものが非常に曖昧な測定器なのだ。DTSWISS TENSIOの1と2で値がものすごく違う。

だからこそ、本当に100kgのちからでひっぱり、オリジナルのテンションカーブを作った。

このように良い素材を集めて理想のホイールを作るという考え方のヒントは、iPhoneだった。

2019年の段階で、iPhoneの部品を製造する主要サプライヤーの割合は中国、台湾、香港が5割弱を占める。日本メーカーの部品シェアは2割に届くか届かないかだ。Appleは世界各地から集めた最新の素材や部品を鴻海(ホンハイ)精密工業など台湾企業の中国工場に集約して組み立て、世界市場に送り出してきた。このようにiPhoneの中身の殆どはアジアで製造され組み立てられている。

このようにAppleは、アイデアと理想をベースにiPhoneを作った。IPS液晶、CMOSセンサー、RAMといった部品の製造、はたまた組み立てをAppleが行っているわけではない。

今回のホイールも同じだ。DTSWISSの最高峰のハブを採用した。ベアリングはスイス製のSINCセラミックだ。カーボンリムは台湾の工場に依頼した。チタンスポークは13Gと14Gを作成も台湾のメーカーに依頼をした。

続きは後日公開予定です。

世界的な自転車部品の供給不足が続いていますが、奇跡的に部品が調達できたためITLAB45を9月中に数本販売可能です。